6 Typů Výrobních Procesů

Na první Pohled:

- Ať je to high-tech nebo low-tech, prototypování přichází v mnoha podobách. Proces je typicky iterativní, nelineární a automatizovaný.

- Protolabs automatizuje výrobní proces aditivní výroby prostřednictvím integrované platformy e-commerce životního cyklu.

- Ford se připojil soupeři GM a Fiat Chrysler v používání jejich výrobní silou, aby se rychle prototypy pro osobní ochranné prostředky během COVID-19 ohniska.

- Design Potrubí & Inženýrství upřednostňuje nelineární prototyping styl, který klade důraz na budování dobře-definován seznam funkční požadavky na zdravotnické zařízení, strojů v rámci rozvoje.

Thomas Edison nevynalezl žárovku, ale jeho práce na prototypování prvního žárovkového osvětlovacího systému je klasickým příkladem pokusů a omylů.

plodný vynálezce poslal lidi do vzdálených koutů Afriky a Japonska při hledání uspokojivé vlákno materiál, a to bude trvat více než 1200 experimenty, 6,000 exemplář rostliny a $40,000 představí ceněné žárovka elektrická žárovka. Tento prototyp (americký patent 223,898) s vláknem z karbonizované šicí nitě hořel 13,5 hodiny a zapálil celou svou průmyslovou výzkumnou laboratoř Menlo Park.

Na jedné straně, Edison vynálezy—byl vydán celkem 1,093 patenty—jsou dokonalý potvrzení rychle iterace, aby si to pravé. Na druhé straně, jen málo výrobních společností má luxus dělat nespočet chyb na dnešním silně konkurenčním, rychlejším, lepším a levnějším trhu.

první žárovka Thomase Edisona vystavená v Menlo Parku.Wikimedia Commons

první žárovka Thomase Edisona vystavená v Menlo Parku.Wikimedia Commons

V roce 2020, například IBM tvrdil, Č. 1 žebříčku s 9,130 patenty mezi společnosti, které se nejvíce patentů, které jim, překonává Samsung Electronics, Canon a Microsoft. Neexistovaly žádné záruky, že každý z těchto patentovaných nápadů a koncepčních řešení bude integrován do konečného produktu, ale konstruktéři pravděpodobně vyhodnotí každý koncept, aby zajistili, že pro navrhování a prototypování budou vybrány pouze ty nejslibnější.

urychlení Procesu

Ať je to high-tech nebo low-tech, prototypování procesů přicházejí v mnoha formách, ale obvykle zahrnují rozvoj počáteční verze produktu pro účel hodnocení konstrukce, řešení konstrukční problémy a identifikovat oblasti pro zlepšení, než se produkt dostane do fáze rozvoje. Mezi výhody vidění fyzické verze patří to, že umožňuje návrhářům rozšířit stávající technologie a usnadnit technologie nové generace.

Rapid prototyping, rozšíření, zahrnuje soubor technologií, které rychle a přesně vytvářet hmatatelné trojrozměrné modely v měřítku pomocí počítačově podporované navrhování a výrobu (CAD/CAM) data. Technologie CAD spolu se softwarovými a hardwarovými schopnostmi aditivní výroby (AM) výrazně urychlily procesy prototypování. Vždy, rapid prototyping je spojena s AM, ale větší dodavatelé vlastní 3D tisk stále více reengineering jejich prototyping přístupy tím, že rozšiřuje své služby patří vstřikování plastů, plechy kovovýroba a CNC obrábění.

navrhované rozložení vyhazovače je zobrazeno v platformě elektronického obchodování Protolabs.Protolabs

navrhované rozložení vyhazovače je zobrazeno v platformě elektronického obchodování Protolabs.Protolabs

se snaží vyrobit 3D tisk, Protolabs, javorovou Pláň, Minn.- výrobce zakázkových prototypů a výrobních dílů na vyžádání spustil v únoru platformu elektronického obchodování, která údajně restrukturalizuje životní cyklus produktu urychlením online citace, analýzy návrhu a objednávání. „Platforma je zaměřena na pomoc proměnit nápady na design engineer—od chvíle, kdy mají představu, že je iterace, prototypování, dostat se přes tuto cestu—celou cestu ke konečnému trh,“ řekl Mark Flannery, globální produktový ředitel, e-commerce, na Protolabs. „Skutečnou hodnotou je nechat (klienty) přesně vědět, co dostanou prakticky dříve, než to skutečně dostanou fyzicky, protože to snižuje životní cyklus.“

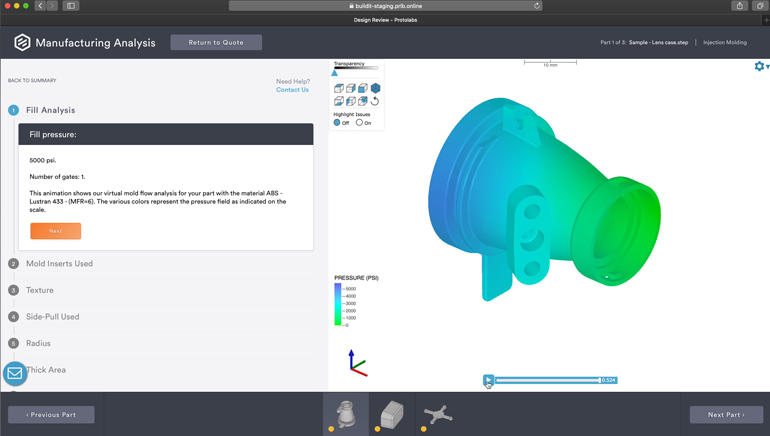

jedním ze způsobů, jak Protolabs uspokojuje vyvíjející se potřeby, je přidání funkce „manufacturing analysis“ na své platformě elektronického obchodování. Systém může provádět hlubokou analýzu tří-dimenzionální model a poskytnout zpětnou vazbu na geometrii CAD soubor, včetně zvýraznění oblastí, které by mohly prokázat, problematické a navrhuje změny pro zlepšení vyrobitelnosti. „Všechny tyto informace předkládáme technikům, aby se mohli rozhodnout, zda by měli upřesnit dříve, než bude (součást nebo součást) skutečně vyrobena,“ řekl Flannery.

platforma elektronického obchodování Protolabs provádí analýzu výroby.Protolabs

platforma elektronického obchodování Protolabs provádí analýzu výroby.Protolabs

Zamíchat Nabídky

Kam bylo třeba pro rapid prototyping více relevantní, než když osobní ochranné vybavení jako N95 masky byly nedostatkovým zbožím na začátku koronavirus vypuknutí v loňském roce.

Will Martin, ředitel marketingu a komunikace společnosti Protolabs, hrdě vypráví příběh respirátoru B2. B2, pojmenovaný mezi nejlepšími vynálezy roku 2020, byl přepracováním prototypu, který strojní konstruktér Max Bock-Aronson vykouzlil v roce 2013 v boji proti znečištění ovzduší, řekl Martin. Protolabs podporoval spuštění Bock-Aronson, Breathe99, vývojem filtračních kelímků respirátoru, substrátu čelního panelu a víčka filtru, které odstraňují 99% kontaminantů.

GT500 je nabízen jako nejvíce aerodynamicky pokročilý Mustang vůbec.Ford Motor Company

GT500 je nabízen jako nejvíce aerodynamicky pokročilý Mustang vůbec.Ford Motor Company

Udržet Kola Soustružení

Podobně, použití fail-fast metody pro urychlení vývoje produktů a poskytnout inženýrství zpětná vazba ukázala jako rozhodující pro automobilový průmysl. Ford Motor Company se připojil kolegy automobilky GM a Fiat Chrysler používat jeho 3D tisk a výroba by, aby se rychlé prototypy, vyrobit masky a rozšířit výrobu zdravotnických prostředků, jako jsou respirátory čistící vzduch a ventilátory. Ford spolupracoval s GE Healthcare využít design Airon Corp. je FDA odbaveno ventilátor a produkovat 50 000 kusů do 100 dnů na jeho Michigan rostlin.

Tento čin výroba byla z nemalé části díky rychlému prototypování schopnosti a desítky let zkušeností s 3D tiskem, poznamenal, Ellen Lee, technická vůdce Aditivní Výroby Výzkum ve Ford Motor Company. „Zatímco pandemie určitě změnila způsob spolupráce a sítě, mít tyto virtuální platformy nám opravdu pomohlo umožnit pokračovat v inovacích společně,“ řekl Lee.

Její práce se zaměřuje na mnoho způsobů, aditivní výroby, může vytvářet nové zdroje hodnoty v rámci celého podniku, stejně jako na vývoj nových technologií, které řeší mezery v dosažení produkce ve velkém měřítku.

Ellen Lee, technická vůdce – doplňková Výroba, Výzkum, Ford Motor Company

Ellen Lee, technická vůdce – doplňková Výroba, Výzkum, Ford Motor Company

mějte na paměti, že Ford je superpočítače a state-of-the-art 3D tisk schopnosti eclipse společné-praxe výrobních norem. Low-objem produkce v automobilovém průmyslu může znamenat cokoliv od mnoha velikostí až do desítek tisíc kusů, a to vysvětluje, proč automobilka je high-výkon divize návrháři, pohonné jednotky a aerodynamiky inženýři mohli spolehnout na to, state-of-the-art JSEM prototyping nástroje, aby se uvolnil maximální výkon street-právní Mustang Shelby GT500 v roce 2020.

pro provedení tohoto kalibru by každý milimetr musel počítat, aby dosáhl přítlačných, brzdných a chladicích cílů. Doba vývoje byla urychlena a nejslibnější návrhy byly vytištěny během několika dní. Aerodynamické vylepšení byly provedeny, a ke zvýšení věrnosti výkon, simulace, musel pracovat v souladu s fyzické ověření na Ford větrné tunely v Michiganu a Windshear válcování aerodynamickém tunelu v Concord, řekl Lee.

„přináší více než 700 koňských sil s použitím 93-oktanového paliva, maximalizace chlazení vpředu je rozhodující pro energický výkon Shelby GT500,“ uvedla v té době tisková poznámka Fordu. „Při široce otevřené škrticí klapce musí chladicí systém extrahovat až 230 kilowattů tepelné energie, což je dost na vytápění tuctu domů. Masivní přední brzdy odmítají dalších 100 kilowattů tepla při maximálním brzdění, takže tým využil pokročilé 3D modelování proudění vzduchu k maximalizaci celkového chlazení při práci na minimalizaci dopadu na přední zdvih a tažení.“

odmaskování předního konce Mustang Shelby GT500.Ford Motor Company

odmaskování předního konce Mustang Shelby GT500.Ford Motor Company

V době zahájení Ford mohl chlubit, že konstrukční tým triumfoval tím, že dosažení maximální zadní přítlak 550 lb na 180 km / h, využití Mustang GT4 race-osvědčený rozchod zadní křídlo dodat nejvíce přítlak někdy na ulici-právní Mustang. Co se týče superauto, zadní spoiler, design, přezdívaná „houpačka,“ pokročilé simulace a prototypování procesů jsou zodpovědní za to, aby vozidlo dodat 379 lb zadní přítlak na 180 mph.

vzhledem k tomu, že brzdový systém vozidla Shelby performance je odlišný od základního modelu, byl pro tuto konkrétní část nutný nový design. Lee řekl, že Ford byl schopen převést z kovové části na plastovou část s více než 60% snížení hmotnosti, a byl schopen snížit složitost v designu původního modelu, který se skládal z levák a pravák držáku.

na Rozdíl od tradičních procesů obrábění, konstrukce nástrojů dovoleno inženýři konsolidovat část ze tří dílů do jednoho „oboustranné“ část, které by mohly být použity buď na straně řidiče nebo na straně spolujezdce vozidla a snižuje složitost a montáž. „Měli jsme značné úspory nákladů ve srovnání s nástroji této části,“ řekl Lee.

elektrický držák parkovací brzdy vozidla Shelby performance.Ford Motor Company

elektrický držák parkovací brzdy vozidla Shelby performance.Ford Motor Company

Puttering v karanténě

výrobci automobilů brzy zjistili, že AM může změnit způsob, jakým přistupují k designu a procesům produktů. Historie Fordu s 3D tiskem sahá až do roku 1986, kdy automobilka investovala do stereolitografie po zakoupení své první 3D tiskárny SLA. Nový proces by vytvořil řadu částí, což by připravilo půdu pro další investice do modelování tavených depozic, selektivního laserového slinování a 3D tisku pískem.

„v roce 2004, významný posun v motoru prototyping výsledkem zavedení písek, tisk nebo rychlé lití do písku, což dále snižuje náš návrh čas pro nové konstrukce motorů,“ řekl Lee. Hodnota není nutně ve schopnosti lité kovové díly pro koncové použití, ale pro výrobu prototypů nové konstrukci motoru, jako je Ford dovoleno použít stejného materiálu, obsazení hliníkové, nebo podle toho, co materiál by měl být použit pro výrobu motoru, aniž by nástroj, řekl Lee.

v roce 2014 automobilka testovala výkon položek vytištěných AM, aby zjistila, co tento proces může přinést pro nástroj připravený k tisku. Tato oblast výzkumu věnovaná prototypovým nástrojům je relativně levnější a rychlejší na výrobu, řekl Lee. Roste také schopnost přímého tisku. „Jak jsme vyvíjet nové materiály, které se chovají více jako výroba-kvalitní materiály a provedení těchto tištěných dílů, můžeme rozšířit prototyp, funkční testování, dále podél procesu,“ řekl Lee.

AM procesy mají potenciál zastínit tradiční metody tvorby prototypu nástroje—řezání z materiálu, který je levnější než ocel, jako je hliník, a lití dílů pro prototyp testování před konečným pevný nástroj může být řez pro výrobu. Prototypy lze nyní použít při testování téměř každé části vozidla, protože se používají k měření praktičnosti, síla a popularita nových návrhů.

zatímco tradiční metody obrábění mohou trvat měsíce a zvyšovat přemrštěné náklady, rychlé prototypování 3D tištěných dílů může být vyrobeno během několika dní za nízkou cenu. „Rozšíření možností technologií 3D tisku by se potenciálně mohlo zcela vzdát výroby prototypového nástroje,“ řekl Lee.

3D tištěný přední gril.Ford Motor Company

3D tištěný přední gril.Ford Motor Company

Design pro Vyrobitelnosti

Pro Aaron Moncur, generální ŘEDITEL společnosti Pipeline Design & Inženýrství, jedním z omezení rychlého prototypování je, že to není nutně nejlepší metodu pro ověření nové řešení. Ale přednosti nízké náklady a rychlost může převážit drahé, pracné soft-nástroj pro odlévání nebo obrábění, řekl, zvláště pokud prototyp je určen k ověření konstrukce a funkce, a když to není určen pro výrobu.

S pouhými zaměstnanci 10, Tempe, Ariz.společnost se sídlem Moncur začal v roce 2009, poskytuje produkt rozvoj služeb, především se zaměřením na automatizační techniky a zkušebních strojů pro společnosti lékařského zařízení. „Většina práce, kterou děláme, zejména v posledních šesti letech, zahrnovala CNC Obráběný hliník,“ vysvětlil Moncur. „Skoro každý kus zařízení, které vyvíjíme, musí v něm držet zařízení. Tento druh práce se často spoléhá na velké, robustní, těžké díly, na rozdíl od spotřebitelských produktů, které by je příznačné mají tenkostěnné vstřikované plastové díly.“

Aaron Moncur, generální ŘEDITEL, Potrubí Design & EngineeringPipeline Design & Engineering

Aaron Moncur, generální ŘEDITEL, Potrubí Design & EngineeringPipeline Design & Engineering

Potrubí je prototypování proces lze charakterizovat jako postup, který odstartuje jakmile klient představuje nápad. Počáteční krátký může projevit robustní seznam požadavků nebo hrubý nápad. Ze stejného důvodu, prototyp se může pohybovat od hrubé skici nebo „cartoon CAD“, kde se tvar bloku by mohlo představovat část a šíp by mohlo naznačovat, jednoduchý pohyb, a kde se kartony a horké lepidlo může být použito k slepení mock-up pro testování.

tým společnosti Moncur zdůrazňuje potřebu vypracovat dobře definovaný seznam funkčních požadavků pro vyvíjený stroj. Každý design musí být opakovaně a ekonomicky vyrobitelný, aby se stal konečným produktem. „To je naše pravidla-musíme vědět, jak vypadá úspěch,“ řekl Moncur, strojní inženýr s magisterským titulem v bioinženýrství. „Pokud budeme mít dobře definovaný seznam funkčních požadavků, můžeme poukázat zpět na seznam na konci projektu a říci, ‚tento stroj splňuje všechny požadavky (klient) nám dal.'“

jakmile je vytvořen koncept v rané fázi a byla začleněna zpětná vazba od klienta, začíná práce na podrobnějších konstrukčních a inženýrských pracích. „To je z velké části operace CAD, kde trávíme týdny nebo měsíce prováděním všech podrobných konstrukčních prací,“ řekl Moncur. Dodávky obvykle končí jako kombinace obráběné součástky a tištěné části

Když se projekt zadá zadávání veřejných zakázek fázi, je rozhodnuto buď pro tisk dílů in-house nebo pracovat s počítačem-shop partneři CNC různých komponent. „V našem zařízení dostáváme vše zpět a provádíme montáž a funkční validaci, abychom se ujistili, že vše funguje správně, a pak dodáme zařízení,“ řekl Moncur.

V jedné aplikaci, Plynovod byl pověřen navrhnout sadu příslušenství pro funkční a vlastnosti testování provádí na optických lékařské katétry. Moncur vysvětlil, že držáky jsou vyvinuty tak, aby umístily zařízení na velmi přesné místo vzhledem k ostatním zařízením a testovacím nástrojům, které ho obklopují. „Mechanické polohování zařízení musí být opakovatelné, takže se jedná o úroveň přesnosti,“ vysvětlil Moncur. „Historicky, měli jsme je vyrobený z CNC obráběného hliníku, který obvykle bude stát $2500 až $3,000 a trvat dva až tři týdny, aby si obráběných součástí.

„začali Jsme 3D tisk s kontinuální uhlíkových vláken, který dělal díly téměř stejně silná jako je hliník,“ dodal. „Nyní, místo tří tisíc a čekání tři týdny, abychom získali jednoho z těchto držitelů, strávíme den nebo dva jejich tiskem a zákazník může zaplatit 500 dolarů místo 2 500 dolarů. Jsou mnohem rychlejší, mnohem levnější a stejně funkční jako hliníkové verze obráběné CNC.“

Validate the Approach

přístup prototypování potrubí je rozhodně méně automatizovaný než digitální platforma Protolabs. Ale to je tím, že žádný znamená méně robustní; na Potrubí, které mají životaschopný prototyp je jen polovina bitvy, a s inženýrskými týmy přeložit uživatel potřebuje do mechanické požadavky na vytvoření zkušebního vybavení a kvalifikace zařízení potřeba ověřit výkon produktu je přísné cvičení.

Flannery poukázal na to, že Protolab je automatizovaný proces se vyvinul díky své akviziční strategie v průběhu 20 let—od počátečního zaměření na vstřikování plastů a rychlé vstřikování, prostřednictvím akvizic a sloučeny služby vstřikování, CNC výroba, 3D tisk a plechu. Platforma pro digitální citace Protolab přináší větší konzistenci ve všech těchto službách. Odměna, řekl Flannery, je to, že zaměření na zákazníka se posunulo od rozhodování o tom, který výrobní proces nebo službu použít, se zaměřením na to, jaký je nejlepší výsledek.

Mark Flannery, globální produktový ředitel, ProtolabsProtolabs

Mark Flannery, globální produktový ředitel, ProtolabsProtolabs

„Naši zákazníci mají stále původní potřebuje—li jeden inženýr, pracuje na jedné části, a jsou prototyping a jsou zaměřeny na jeden výrobní proces,“ řekl Flannery. „Ale nyní máme také týmy inženýrů, kteří dělají více dílů ve více službách, a dělají prototypování a výrobu a výrobu na vyžádání.“

Lee společnosti Ford souhlasí s tím, že rychlé prototypování musí být součástí celkové výrobní sady nástrojů. „V průmyslu vidím mnohem větší zaměření na používání aditivní výroby pro různé aplikace v automobilovém průmyslu,“ řekla.

Lee souhlasí s tím, že překážky zůstávají, pokud jde o výrobu výrobních dílů. Přechod na high-objem produkce řadí vysoko na seznamu omezení; rapid prototyping může být drahé, vlastnosti materiálu nemůže být vždy uzavřeno, některé klíčové rysy nemůže být stále ve stádiu prototypu a tento proces vyžaduje kvalifikované pracovní síly. Škálování na přímé tiskové části může být kapitálově náročné, ona řekla. Forma, fit a funkce jsou často obětovány ve výrobních procesech, když je upřednostněn vysoký výnos.

s jedinečnými přístupy k výrobě mají Ford, Pipeline a Protolabs každý uspořádaný nelineární prototypovací styly. Když Ford má v úmyslu předem JSEM prototyping technologie potřebné k hovězí produkci, Protolabs a Potrubí nejsou ohnuté na zprovoznění klientské vztahy, které podporují výběr prototypů, kde věrnost zápas proces návrhu.

Poznámka: Konstrukce Stroje je Žen ve Vědě a Inženýrství (WISE) hub shromažďuje naše pokrytí zastoupení žen a mužů otázkách, které se dotýkají oboru strojírenství, kromě příspěvků od autorek a předmět odborníci v různých směrech. Klikněte zde pro více informací.

Leave a Reply