Die 6 Arten von Fertigungsprozessen

Auf einen Blick:

- Ob High Tech oder Low Tech, Prototyping gibt es in vielen Formen. Der Prozess ist typischerweise iterativ, nichtlinear und automatisiert.

- Protolabs automatisiert den Produktionsprozess der additiven Fertigung durch eine integrierte Lifecycle-E-Commerce-Plattform.

- Ford nutzte gemeinsam mit den Rivalen GM und Fiat Chrysler ihre Fertigungskapazitäten, um während des COVID-19-Ausbruchs schnelle Prototypen für persönliche Schutzausrüstung herzustellen.

- Pipeline-Design & Das Engineering bevorzugt einen nichtlinearen Prototyping-Stil, bei dem der Schwerpunkt auf der Erstellung einer genau definierten Liste funktionaler Anforderungen für in der Entwicklung befindliche Maschinen für medizinische Geräte liegt.

Thomas Edison hat die Glühbirne nicht erfunden, aber seine Arbeit beim Prototyping des ersten Glühlampensystems ist ein klassisches Beispiel für Versuch und Irrtum. Der produktive Erfinder schickte Menschen in die weiten Afrikas und Japans auf der Suche nach zufriedenstellendem Filamentmaterial, und es würde mehr als 1.200 Experimente, 6.000 Pflanzenproben und 40.000 Dollar kosten, um die begehrte Glühlampe zu enthüllen. Dieser Prototyp (US-Patent 223.898) mit seinem Faden aus karbonisiertem Nähgarn brannte 13,5 Stunden lang und beleuchtete sein gesamtes Menlo Park Industrial Research Laboratory. Auf der einen Seite sind Edisons Erfindungen — er erhielt insgesamt 1.093 Patente – die vollendete Bestätigung für die schnelle Iteration, um es richtig zu machen. Auf der anderen Seite haben nur wenige produzierende Unternehmen den Luxus, auf dem hart umkämpften, schnelleren, besseren und billigeren Markt von heute unzählige Fehler zu machen.

Thomas Edisons erste Glühbirne im Menlo Park.Wikimedia Commons

Thomas Edisons erste Glühbirne im Menlo Park.Wikimedia Commons

Im Jahr 2020 belegte IBM beispielsweise mit 9.130 Patenten die Nummer 1 unter den Unternehmen, denen die meisten Patente zugewiesen wurden, und übertraf damit Samsung Electronics, Canon und Microsoft. Es gab keine Garantie, dass jede dieser patentierten Ideen und konzeptionellen Lösungen in ein Endprodukt integriert würde, aber Konstrukteure werden wahrscheinlich jedes Konzept bewerten, um sicherzustellen, dass nur die vielversprechendsten für das Design und Prototyping für die Herstellbarkeit ausgewählt werden.

Den Prozess beschleunigen

Ob High-Tech oder Low-Tech, Prototyping-Prozesse gibt es in vielen Formen, aber in der Regel geht es darum, eine erste Version eines Produkts zu entwickeln, um das Design zu bewerten, Designprobleme zu lösen und Verbesserungsmöglichkeiten aufzuzeigen, bevor das Produkt in die Entwicklungsphase eintritt. Zu den Vorteilen einer physischen Version gehört, dass Designer vorhandene Technologien erweitern und Technologien der nächsten Generation ermöglichen können. Rapid Prototyping umfasst im weiteren Sinne eine Reihe von Technologien, mit denen mithilfe von CAD / CAM-Daten (Computer Aided Design and Manufacturing) schnell und genau greifbare dreidimensionale Modelle erstellt werden können. CAD-Technologien in Verbindung mit Software- und Hardwarefunktionen für die additive Fertigung (AM) haben die Prototyping-Prozesse erheblich beschleunigt. Rapid Prototyping ist ausnahmslos mit AM verbunden, aber größere Anbieter von kundenspezifischem 3D-Druck überarbeiten ihre Prototyping-Ansätze zunehmend, indem sie ihre Dienstleistungen auf Spritzguss, Blechbearbeitung und CNC-Bearbeitung ausweiten.

Ein vorgeschlagenes Ejektorlayout wird in der E-Commerce-Plattform von Protolabs angezeigt.Protolabs

Ein vorgeschlagenes Ejektorlayout wird in der E-Commerce-Plattform von Protolabs angezeigt.Protolabs

Protolabs, a Maple Plain, Minn.-der Hersteller von kundenspezifischen Prototypen und On-Demand-Produktionsteilen startete im Februar eine E-Commerce-Plattform, die angeblich den Produktlebenszyklus umstrukturiert, indem sie Online-Angebote, Designanalysen und Bestellungen beschleunigt. „Die Plattform konzentriert sich darauf, die Ideen des Konstrukteurs zu transformieren — von dem Moment an, an dem sie eine Idee haben, über die Iteration, das Prototyping und die Reise bis hin zum endgültigen Markt“, sagte Mark Flannery, Global Product Director, E—Commerce, bei Protolabs. „Der wahre Wert besteht darin, (Kunden) genau wissen zu lassen, was sie virtuell erhalten, bevor sie es tatsächlich physisch erhalten, da dies den Lebenszyklus verkürzt.“

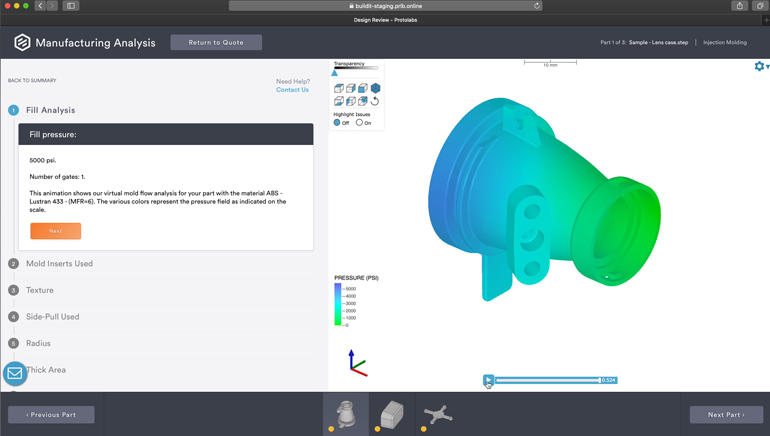

Eine der Möglichkeiten, wie Protolabs den sich entwickelnden Anforderungen gerecht wird, ist die Hinzufügung einer „Fertigungsanalyse“ -Funktionalität auf seiner E-Commerce-Plattform. Das System kann eine gründliche Analyse eines dreidimensionalen Modells durchführen und Feedback zur Geometrie einer CAD-Datei geben, einschließlich der Hervorhebung von Bereichen, die sich als problematisch erweisen könnten, und Änderungen zur Verbesserung der Herstellbarkeit empfehlen. „Wir präsentieren all diese Informationen den Ingenieuren, damit sie entscheiden können, ob sie Verfeinerungen vornehmen sollten, bevor das (Teil oder die Komponente) tatsächlich hergestellt wird“, sagte Flannery.

Die E-Commerce-Plattform von Protolabs führt Fertigungsanalysen durch.Protolabs

Die E-Commerce-Plattform von Protolabs führt Fertigungsanalysen durch.Protolabs

Mischen Sie die Angebote

Nirgendwo war der Bedarf an Rapid Prototyping relevanter als zu Beginn des Coronavirus-Ausbruchs im vergangenen Jahr, als persönliche Schutzausrüstung wie N95-Masken knapp war.

Will Martin, Director of Marketing and Communications bei Protolabs, erzählt stolz die Hintergrundgeschichte des B2-Beatmungsgeräts. Der B2, der zu den besten Erfindungen der Zeit des Jahres 2020 gehört, war eine Neugestaltung eines Prototyps, den der Maschinenbauingenieur Max Bock-Aronson 2013 zur Bekämpfung der Luftverschmutzung heraufbeschworen hatte, sagte Martin. Protolabs unterstützte das Startup von Bock-Aronson, Breathe99, durch die Entwicklung der Filterbecher, des Frontplattensubstrats und der Filterkappe des maschinenwaschbaren Atemschutzgeräts, die 99% der Verunreinigungen entfernen.

Keep the Wheels Turning

In ähnlicher Weise erwies sich der Einsatz ausfallsicherer Methoden zur Beschleunigung der Produktentwicklung und zur Bereitstellung von technischem Feedback für die Automobilindustrie als entscheidend. Die Ford Motor Company schloss sich den anderen Autoherstellern GM und Fiat Chrysler an, um ihre 3D-Druck- und Fertigungskapazitäten zu nutzen, um schnelle Prototypen herzustellen, Gesichtsschutzschilde herzustellen und die Produktion von medizinischen Geräten wie luftreinigenden Atemschutzmasken und Beatmungsgeräten zu steigern. Ford arbeitete mit GE Healthcare zusammen, um das Design des FDA-zugelassenen Beatmungsgeräts von Airon Corp. zu nutzen und innerhalb von 100 Tagen 50.000 Einheiten in seinem Werk in Michigan zu produzieren.

Diese Fertigungsleistung war nicht zuletzt der Rapid Prototyping-Fähigkeit und der jahrzehntelangen Erfahrung mit 3D-Druck zu verdanken, bemerkte Ellen Lee, technische Leiterin der additiven Fertigungsforschung bei der Ford Motor Company. „Während die Pandemie sicherlich die Art und Weise verändert hat, wie wir zusammenarbeiten und uns vernetzen, hat uns diese virtuellen Plattformen wirklich geholfen, gemeinsam weiter innovativ zu sein“, sagte Lee.

Ihre Arbeit konzentriert sich auf die vielfältigen Möglichkeiten der additiven Fertigung, neue Wertquellen im gesamten Unternehmen zu schaffen, sowie auf die Entwicklung neuer Technologien, die Lücken bei der Erreichung der Produktion in großem Maßstab schließen.

Ellen Lee, technical Leader – Additive Manufacturing Research, Ford Motor Company

Ellen Lee, technical Leader – Additive Manufacturing Research, Ford Motor Company

Bedenken Sie, dass Fords Supercomputer und hochmoderne 3D-Druckfunktionen gängige Produktionsstandards übertreffen. Kleinserienproduktion in der Automobilindustrie könnte alles von Losgröße eins bis zu Zehntausenden von Einheiten bedeuten, und es erklärt, warum sich die Hochleistungsdesigner, Antriebs- und Aerodynamikingenieure des Autoherstellers auf modernste AM-Prototyping-Tools verlassen konnten Entfesseln Sie den ultimativen straßenzugelassenen Mustang Shelby GT500 im Jahr 2020.

Für eine Ausführung dieses Kalibers müsste jeder Millimeter zählen, um Abtriebs-, Brems- und Kühlziele zu erreichen. Die Entwicklungszeit wurde beschleunigt und die vielversprechendsten Designs wurden innerhalb weniger Tage gedruckt. Aerodynamische Verfeinerungen wurden vorgenommen, und um die Genauigkeit der Leistung zu erhöhen, mussten Simulationen im Gleichschritt mit physikalischen Validierungen in Fords Windkanälen in Michigan und Windshears Windkanal in Concord arbeiten, sagte Lee.“Die Maximierung der Kühlung an der Front mit mehr als 700 PS bei 93-Oktan-Kraftstoff ist entscheidend für die starke Streckenleistung des Shelby GT500″, heißt es in der damaligen Pressenotiz von Ford. „Bei weit geöffnetem Gas muss das Kühlsystem bis zu 230 Kilowatt Wärmeenergie extrahieren, genug, um ein Dutzend Häuser zu heizen. Die massiven Vorderradbremsen lehnen bei maximaler Bremsung weitere 100 Kilowatt Wärme ab, weshalb das Team fortschrittliche 3D-Luftstrommodelle verwendete, um die Gesamtkühlung zu maximieren und gleichzeitig die Auswirkungen auf den Auftrieb und den Luftwiderstand des Frontends zu minimieren.“

Entlarvt das vordere Ende des Mustang Shelby GT500.Ford Motor Company

Entlarvt das vordere Ende des Mustang Shelby GT500.Ford Motor Company

Zum Zeitpunkt der Markteinführung konnte sich Ford rühmen, dass das Designteam triumphierte, indem es den maximalen hinteren Abtrieb von 550 Pfund bei 180 Meilen pro Stunde erreichte und den Mustang GT4-rennerprobten hinteren Spurflügel nutzte, um den meisten Abtrieb zu liefern jemals auf einem straßenzugelassenen Mustang. Wie für das Heckspoiler-Design des Supersportwagens, genannt „the Swing“, waren fortschrittliche Simulationen und Prototyping-Prozesse dafür verantwortlich, dass das Fahrzeug 379 Pfund hinteren Abtrieb bei 180 Meilen pro Stunde liefert.

Da sich das Bremssystem des Shelby Performance Vehicle vom Basismodell unterscheidet, war ein neues Design für dieses spezielle Teil erforderlich. Lee sagte, Ford sei in der Lage, mit einer Gewichtsreduzierung von über 60% von einem Metallteil in ein Kunststoffteil umzuwandeln und die Komplexität im Design des ursprünglichen Modells, das aus einer linkshändigen und einer rechtshändigen Halterung bestand, zu reduzieren. Im Gegensatz zu herkömmlichen Werkzeugprozessen ermöglichten AM-Konstruktionswerkzeuge den Ingenieuren, das Teil von drei Teilen zu einem „beidhändigen“ Teil zu konsolidieren, das entweder auf der Fahrer- oder Beifahrerseite des Fahrzeugs verwendet werden konnte und die Komplexität und Montage reduzierte. „Wir hatten erhebliche Kosteneinsparungen im Vergleich zu diesem Teil“, sagte Lee.

Halterung für elektrische Feststellbremse des Shelby Performance vehicle.Ford Motor Company

Halterung für elektrische Feststellbremse des Shelby Performance vehicle.Ford Motor Company

Puttering in der Sandbox

Autohersteller entdeckten früh, dass AM die Art und Weise verändern könnte, wie sie Produktdesign und -prozesse angehen. Fords Geschichte mit dem 3D-Druck reicht bis ins Jahr 1986 zurück, als der Autohersteller nach dem Kauf seines ersten SLA-3D-Druckers in die Stereolithographie investierte. Das neuartige Verfahren würde eine Vielzahl von Teilen erzeugen und die Voraussetzungen für weitere AM-Investitionen in Fused Deposition Modeling, selektives Lasersintern und 3D-Sanddruck schaffen. „Bis 2004 führte die Einführung des Sanddrucks oder des schnellen Sandgusses zu einer signifikanten Verschiebung des Prototypings von Motoren, was unsere Konstruktionszeit für neue Motorenkonstruktionen weiter verkürzte“, sagte Lee. Der Wert lag nicht unbedingt in der Fähigkeit, Metallteile für den Endgebrauch zu gießen, sondern für das Prototyping eines neuen Motordesigns, da Ford das gleiche Material verwenden konnte, um das Aluminium zu gießen, oder welches Material auch immer für den Produktionsmotor verwendet werden würde, ohne ein Werkzeug zu haben, sagte Lee.

Im Jahr 2014 testete der Autohersteller die Leistung von AM-gedruckten Artikeln, um zu sehen, was der Prozess für ein druckfertiges Werkzeug liefern kann. Dieser Forschungsbereich für Prototyping-Tools ist relativ kostengünstiger und schneller zu produzieren, sagte Lee. Die Fähigkeit, direkt zu drucken, wächst ebenfalls. „Wenn wir neue Materialien entwickeln, die sich eher wie Materialien in Produktionsqualität und die Leistung dieser gedruckten Teile verhalten, können wir die Funktionsprüfung von Prototypen weiter entlang des Prozesses ausdehnen“, sagte Lee.AM-Prozesse haben das Potenzial, die traditionellen Methoden zur Herstellung eines Prototyps eines Werkzeugs in den Schatten zu stellen – es aus einem Material zu schneiden, das kostengünstiger ist als Stahl, wie Aluminium, und die Teile für Prototypentests zu formen, bevor ein endgültiges hartes Werkzeug für die Produktion geschnitten werden kann. Prototypen können jetzt zum Testen fast aller Teile des Fahrzeugs verwendet werden, da sie verwendet werden, um die Praktikabilität, Stärke und Beliebtheit neuer Designs zu messen. Während herkömmliche Werkzeugmethoden Monate dauern und exorbitante Kosten verursachen können, können Rapid Prototyping 3D-gedruckte Teile in wenigen Tagen zu geringen Kosten hergestellt werden. „Die Erweiterung der Möglichkeiten von 3D-Drucktechnologien könnte möglicherweise auf die Herstellung eines Prototypenwerkzeugs verzichten“, sagte Lee.

Ein 3D-gedruckter Frontgrill.Ford Motor Company

Ein 3D-gedruckter Frontgrill.Ford Motor Company

Design für Herstellbarkeit

Für Aaron Moncur, CEO von Pipeline Design & Engineering, ist eine der Einschränkungen des Rapid Prototyping, dass es nicht unbedingt die beste Methode zur Validierung einer neuen Lösung ist. Aber die Vorteile von niedrigen Kosten und Geschwindigkeit können teuer überwiegen, arbeitsintensives Gießen oder Bearbeiten von weichen Werkzeugen, er sagte, vor allem, wenn der Prototyp ein Design und eine Funktion überprüfen soll und wenn er nicht für die Produktion bestimmt ist.

Mit nur 10 Mitarbeitern, die Tempe, Ariz.das in 2009 gegründete Unternehmen Moncur bietet Produktentwicklungsdienstleistungen an, die sich hauptsächlich auf Automatisierungsgeräte und Testmaschinen für Medizintechnikunternehmen konzentrieren. „Die meisten Arbeiten, die wir vor allem in den letzten sechs Jahren durchgeführt haben, umfassten CNC-gefrästes Aluminium“, erklärte Moncur. „So ziemlich jedes Gerät, das wir entwickeln, muss ein Gerät enthalten. Diese Art von Arbeit beruht oft auf großen, klobigen, schweren Teilen, im Gegensatz zu Konsumgütern, die charakteristisch dünnwandige spritzgegossene Kunststoffteile haben würden.“

Aaron Moncur, CEO, Pipeline Design & EngineeringPipeline Design & Engineering

Aaron Moncur, CEO, Pipeline Design & EngineeringPipeline Design & Engineering

Der Prototyping-Prozess von Pipeline kann als ein Fortschritt charakterisiert werden, der beginnt, sobald ein Kunde eine Idee präsentiert. Ein erster Brief kann eine robuste Liste von Anforderungen oder eine grobe Idee manifestieren. Aus dem gleichen Grund kann ein Prototyp von einer groben Skizze oder „Cartoon-CAD“ reichen, wo eine Blockform ein Teil darstellen könnte und ein Pfeil eine einfache Bewegung bezeichnen könnte, und wo Karton und Heißkleber verwendet werden könnten, um zusammen zu schustern ein Modell zum Testen.

Das Team von Moncur betont die Notwendigkeit, eine genau definierte Liste funktionaler Anforderungen für eine in der Entwicklung befindliche Maschine zu entwickeln. Jedes Design muss einfach und wirtschaftlich herstellbar sein, um ein Endprodukt zu werden. „Das ist unser Regelwerk – wir müssen wissen, wie Erfolg aussieht“, sagte Moncur, ein Maschinenbauingenieur mit einem Master-Abschluss in Bioingenieurwesen. „Wenn wir eine genau definierte Liste funktionaler Anforderungen haben, können wir am Ende des Projekts auf die Liste zurückblicken und sagen:“Diese Maschine erfüllt alle Anforderungen (des Kunden), die uns gestellt wurden.“

Sobald ein Frühphasenkonzept erstellt und das Feedback des Kunden eingearbeitet wurde, beginnt die Arbeit an detaillierteren Konstruktions- und Ingenieurarbeiten. „Das ist größtenteils ein CAD-Vorgang, bei dem wir Wochen oder Monate damit verbringen, alle detaillierten Konstruktionsarbeiten durchzuführen“, sagte Moncur. Das Ergebnis ist in der Regel eine Kombination aus bearbeiteten Teilen und gedruckten Teilen.

Wenn das Projekt in die Beschaffungsphase eintritt, wird entschieden, entweder Teile im eigenen Haus zu drucken oder mit Partnern in der Werkstatt zusammenzuarbeiten, um verschiedene Komponenten zu CNC. „Wir erhalten alles in unserer Einrichtung zurück und führen die Montage und Funktionsvalidierung durch, um sicherzustellen, dass alles korrekt funktioniert, und dann liefern wir die Ausrüstung“, sagte Moncur.

In einer Anwendung wurde Pipeline beauftragt, eine Reihe von Vorrichtungen für Funktions- und Eigenschaftsprüfungen an optischen medizinischen Kathetern zu entwerfen. Moncur erklärte, dass Halter entwickelt wurden, um das Gerät an einem sehr genauen Ort relativ zu anderen Geräten und Testwerkzeugen in der Umgebung zu positionieren. „Die mechanische Positionierung des Geräts muss wiederholbar sein, daher ist ein gewisses Maß an Präzision erforderlich“, erklärte Moncur. „In der Vergangenheit ließen wir sie aus CNC-gefrästem Aluminium herstellen, was normalerweise 2.500 bis 3.000 US-Dollar kostete und zwei bis drei Wochen dauerte, bis das Teil bearbeitet war. „Wir haben mit dem 3D-Druck mit kontinuierlicher Kohlefaser begonnen, wodurch die Teile fast so stark wie Aluminium wurden“, fügte er hinzu. „Statt drei Riesen und drei Wochen warten, um einen dieser Inhaber zu erhalten, drucken wir sie jetzt ein oder zwei Tage lang, und der Kunde zahlt möglicherweise 500 US-Dollar anstelle von 2.500 US-Dollar. Sie sind viel schneller, viel billiger und genauso funktional wie die CNC-gefrästen Aluminiumversionen.“

Validieren Sie den Ansatz

Der Prototyping-Ansatz von Pipeline ist entschieden weniger automatisiert als die digitale Plattform von Protolabs. Aber es ist keineswegs weniger robust; Bei Pipeline ist ein tragfähiger Prototyp nur die halbe Miete, und Engineering-Teams übersetzen die Bedürfnisse der Benutzer in mechanische Anforderungen, um die Testvorrichtungen und Qualifizierungsgeräte zu erstellen, die zur Validierung der Produktleistung erforderlich sind, ist eine strenge Übung.

Flannery wies darauf hin, dass sich der automatisierte Prozess von Protolab im Laufe von 20 Jahren durch seine Akquisitionsstrategie weiterentwickelt hat – von einem anfänglichen Fokus auf Spritzguss und Rapid Injection Molding über Akquisitionen und fusionierte Dienstleistungen in den Bereichen Spritzguss, CNC-Fertigung, 3D-Druck und Blech. Die digitale Angebotsplattform von Protolab sorgt für mehr Konsistenz bei all diesen Diensten. Die Auszahlung, sagte Flannery, ist, dass sich der Kundenfokus von der Entscheidung, welchen Herstellungsprozess oder Service zu verwenden, auf das beste Ergebnis verlagert hat.

Mark Flannery, Global Product Director, ProtolabsProtolabs

Mark Flannery, Global Product Director, ProtolabsProtolabs

„Unsere Kunden haben immer noch die ursprünglichen Bedürfnisse — wo ein einzelner Ingenieur an einem einzelnen Teil arbeitet, und sie sind Prototyping und konzentrieren sich auf einen einzigen Fertigungsprozess“, sagte Flannery. „Aber jetzt haben wir auch Teams von Ingenieuren, die mehrere Teile über mehrere Dienste hinweg ausführen, und sie führen Prototyping und Produktion sowie On-Demand-Fertigung durch.“

Lee von Ford stimmt zu, dass Rapid Prototyping Teil des gesamten Fertigungstools sein muss. „Ich sehe in der Branche viel mehr Fokus auf den Einsatz additiver Fertigung für verschiedene Anwendungen in der Automobilindustrie“, sagte sie. Lee stimmt zu, dass Hürden bestehen bleiben, wenn es darum geht, produktionsfähige Teile herzustellen. Der Übergang zur Großserienproduktion steht ganz oben auf einer Liste von Einschränkungen; Rapid Prototyping kann teuer sein, Materialeigenschaften können nicht immer angepasst werden, einige Schlüsselmerkmale können immer noch nicht prototypisiert werden und der Prozess erfordert qualifizierte Arbeitskräfte. Die Skalierung auf direkte Druckteile kann kapitalintensiv sein, sagte sie. Form, Passform und Funktion werden in Fertigungsprozessen oft geopfert, wenn hohe Ausbeute priorisiert wird. Mit einzigartigen Ansätzen zur Produktionierung haben Ford, Pipeline und Protolabs jeweils nichtlineare Prototyping-Stile orchestriert. Wenn Ford beabsichtigt, die AM-Prototyping-Technologien voranzutreiben, die zur Steigerung der Produktion erforderlich sind, sind Protolabs und Pipeline bestrebt, Kundenbeziehungen aufzubauen, die die Auswahl von Prototypen fördern, bei denen sie zum Designprozess passen.

Anmerkung der Redaktion: Der WISE-Hub (Women in Science and Engineering) von Machine Design stellt unsere Berichterstattung über Fragen der Geschlechterrepräsentation zusammen, die den Ingenieurbereich betreffen, sowie Beiträge von Autorinnen und Fachexperten aus verschiedenen Teildisziplinen. Klicken Sie hier für mehr.

Leave a Reply