So portieren und polieren Sie Ihre Autozylinderköpfe

Eine der einfachsten Möglichkeiten, 20 bis 30 PS zu erzielen, besteht darin, portierte und polierte Aftermarket-Zylinderköpfe zu kaufen. Der Motor wird das Upgrade lieben, aber Ihre Brieftasche möglicherweise nicht. Die heutigen Aftermarket-Zylinderköpfe haben einen hohen Preis.

Um den finanziellen Druck zu verringern, können Sie Ihren Zylinderkopf zum Portieren und Polieren in eine Maschinenwerkstatt schicken, aber das wird teuer. Der beste Weg, um das meiste Geld zu sparen und gleichzeitig die gleichen Leistungsvorteile zu erzielen, besteht darin, Ihre persönliche Zeit in das Portieren und Polieren des Zylinderkopfs selbst zu investieren.

Der Portierungs- und Polierprozess ist für alle Zylinderköpfe weitgehend gleich. Im Folgenden finden Sie eine einfache Anleitung zum richtigen, sicheren und effizienten Anschließen und Polieren von Zylinderköpfen. Bitte beachten Sie jedoch, dass alles, was in diesem Artikel vorgeschlagen wird, auf eigenes Risiko erfolgt. Es ist sehr einfach, viel zu viel Metall zu schleifen, was irreversibel ist und den Zylinderkopf wahrscheinlich für unbrauchbar hält.

- Hinweis: Wenn Sie wenig bis gar keine Erfahrung mit einem Dremel haben, wird empfohlen, zuerst an einem Ersatzzylinderkopf zu üben. Alt, Ersatzzylinderköpfe können auf einem Bergungshof gekauft werden, oder ein Geschäft ist möglicherweise bereit, Ihnen einen alten kostenlos zur Verfügung zu stellen.

Teil 1 von 6: Vorbereitung auf den Job

Benötigte Materialien

- 2-3 Dosen Bremsreiniger

- Scotch-Brite Pads

-

Arbeitshandschuhe

-

Tipp: Dieser gesamte Vorgang wird einige Zeit dauern. Möglicherweise 15 Arbeitsstunden oder mehr. Bitte bleiben Sie geduldig und üben Sie Entschlossenheit während dieses Verfahrens.

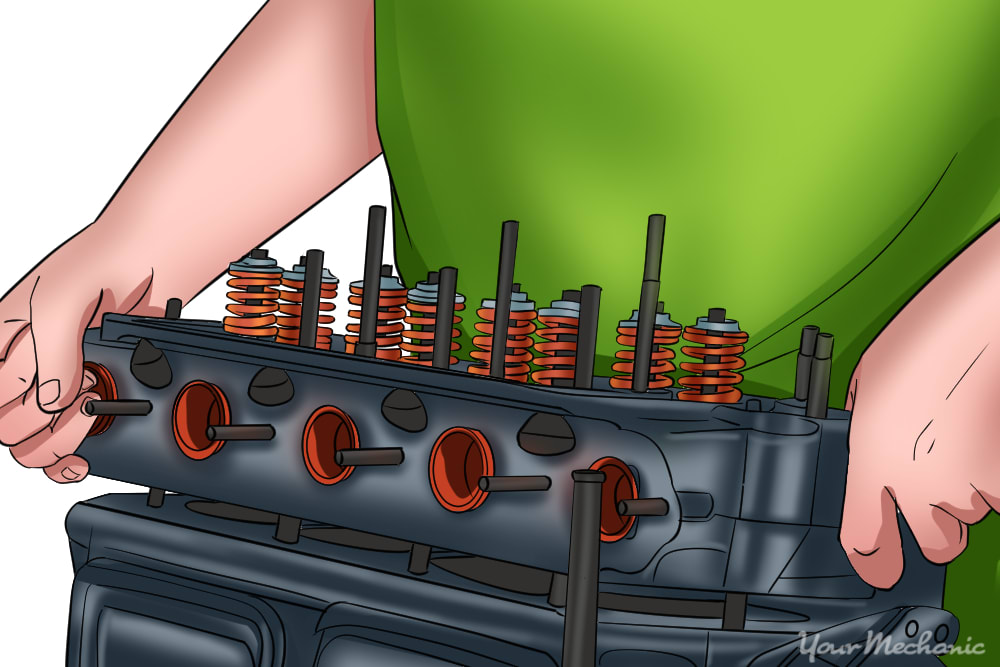

Schritt 1: Entfernen Sie den Zylinderkopf. Dieser Vorgang variiert von Motor zu Motor, daher sollten Sie Ihr Handbuch für alle Details konsultieren.

Im Allgemeinen müssen Sie alle Teile vom Kopf entfernen, die das Entfernen behindern, und Sie müssen die Muttern und Schrauben entfernen, mit denen der Kopf befestigt ist.

Schritt 2: Nockenwelle, Kipphebel, Ventilfedern, Halterungen, Ventile und Heber entfernen. Sie sollten sich auf Ihr Handbuch beziehen, um die Einzelheiten zum Entfernen dieser zu erfahren, da jedes Auto sehr unterschiedlich ist.

- Spitze: Jede entfernte Komponente sollte genau an der Position wieder installiert werden, an der sie entfernt wurde. Bestellen Sie beim Zerlegen die entfernten Komponenten so, dass Sie die ursprünglichen Positionen leicht verfolgen können.

Schritt 3: Reinigen Sie den Zylinderkopf gründlich von Öl und Schmutz mit brake clean. Schrubben Sie mit einer goldhaarigen Drahtbürste oder einem Scotch-Brite-Pad, um hartnäckige Ablagerungen zu entfernen.

Schritt 4: Überprüfen Sie den Zylinderkopf auf Risse. Am häufigsten erscheinen sie zwischen benachbarten Ventilsitzen.

- Spitze: Wenn ein Riss im Zylinderkopf gefunden wird, muss der Zylinderkopf ausgetauscht werden.

Schritt 5: Schrubben Sie den Verbindungspunkt. Verwenden Sie ein Scotch-Brite-Pad oder Schleifpapier der Körnung 80, um den Bereich, in dem der Zylinderkopf mit der Einlassdichtung zusammenpasst, bis auf das blanke Metall zu schrubben.

Teil 2 von 6: Erhöhen luftstrom

- Dykem Maschinist

- goldhaarige draht pinsel

- High speed Dremel (10,000 + RPM lage)

- Läppen werkzeug

- Läppen verbindung

- Eindringende öl

- Portierung und polieren kit

- schutzbrille

- Kleine schraubendreher oder andere metallic spitzen utensil

- Chirurgische masken atemschutz

- Arbeitshandschuhe

- Kabelbinder

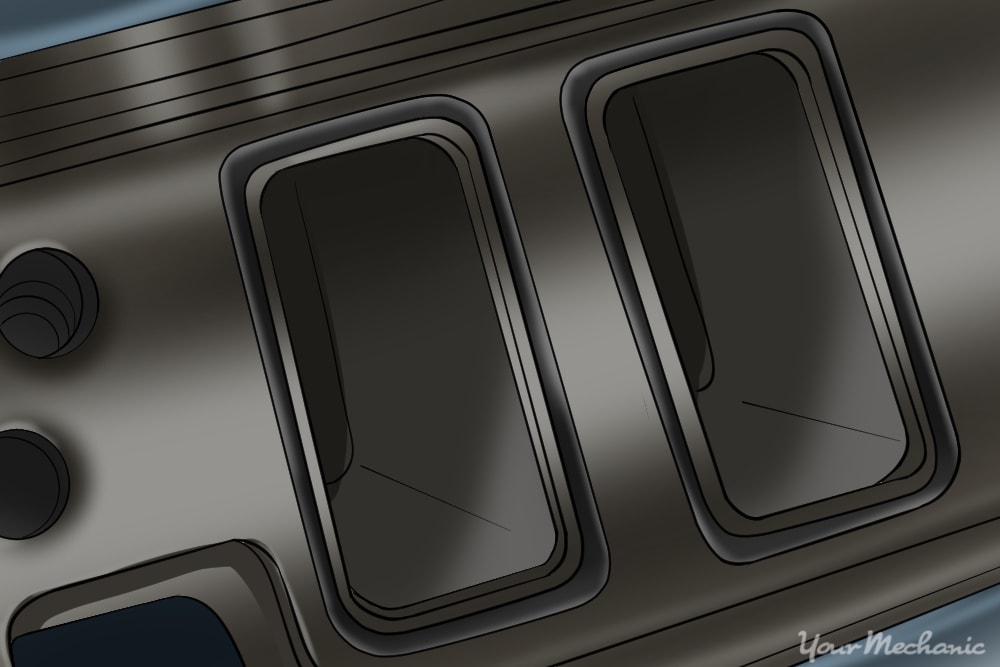

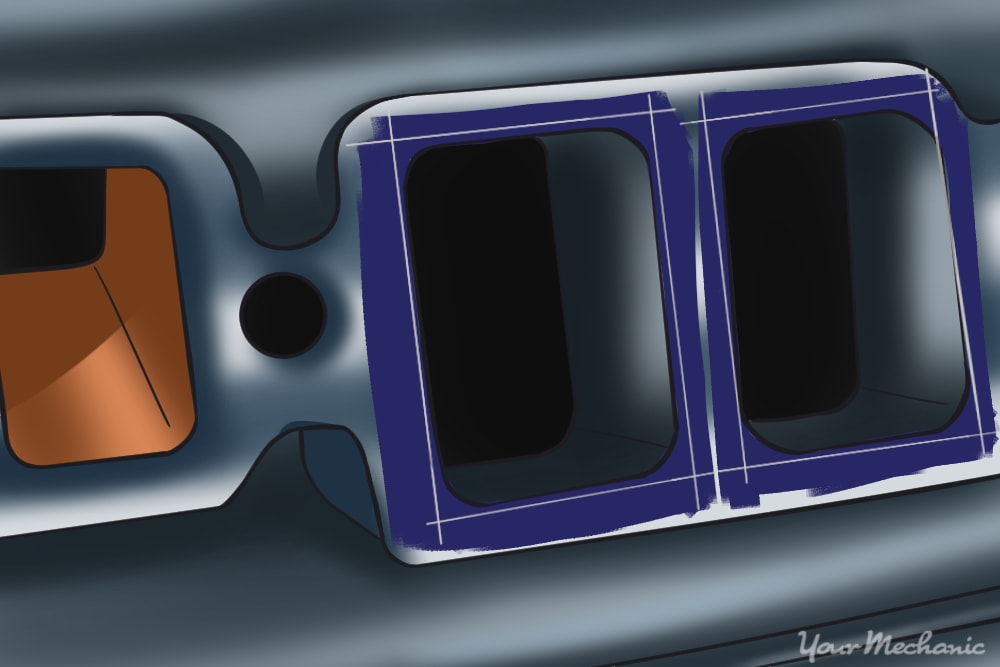

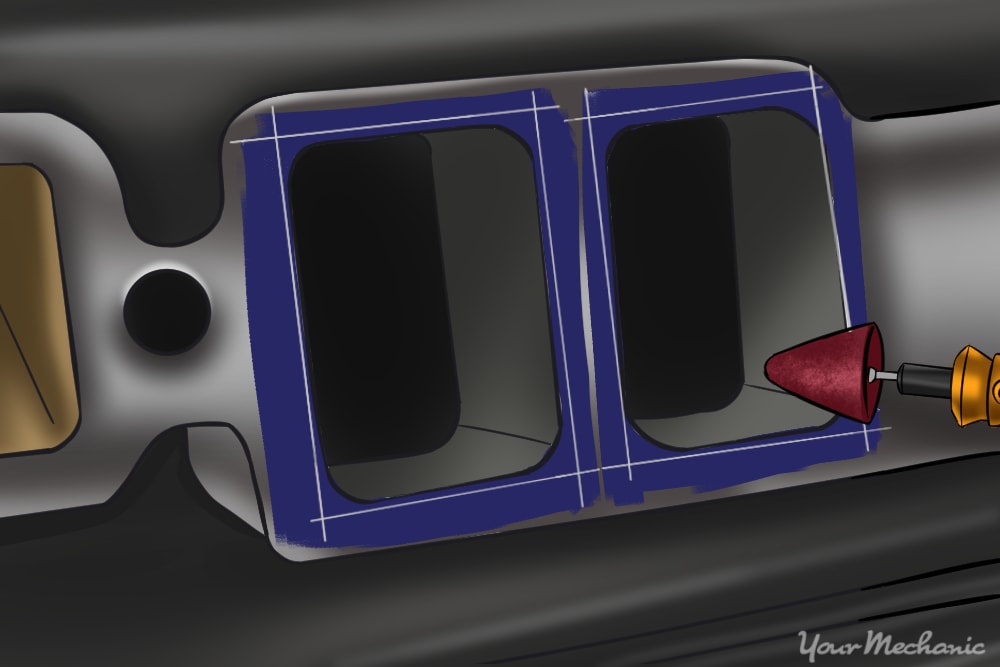

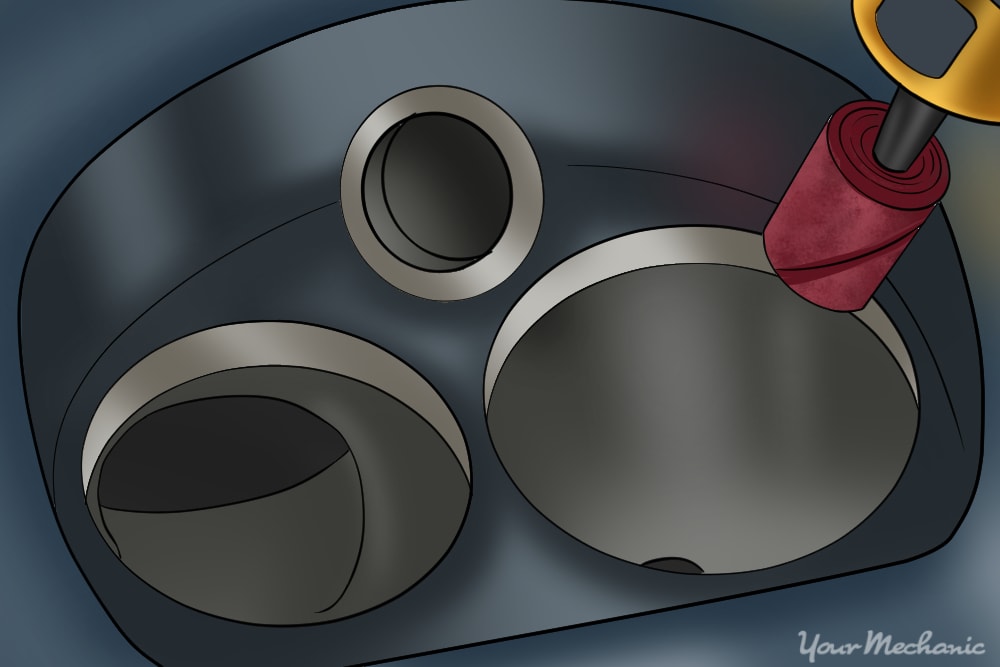

Schritt 1: Passen Sie die Ansaugöffnungen an die Ansaugdichtungen an. Wenn die Ansaugkrümmerdichtung gegen den Zylinderkopf gedrückt wird, können Sie sehen, wie viel Metall entfernt werden kann, um den Luftstrom zu erhöhen.

Der Ansaugkanal kann viel weiter verbreitert werden, um dem Umfang der Ansaugdichtung zu entsprechen.

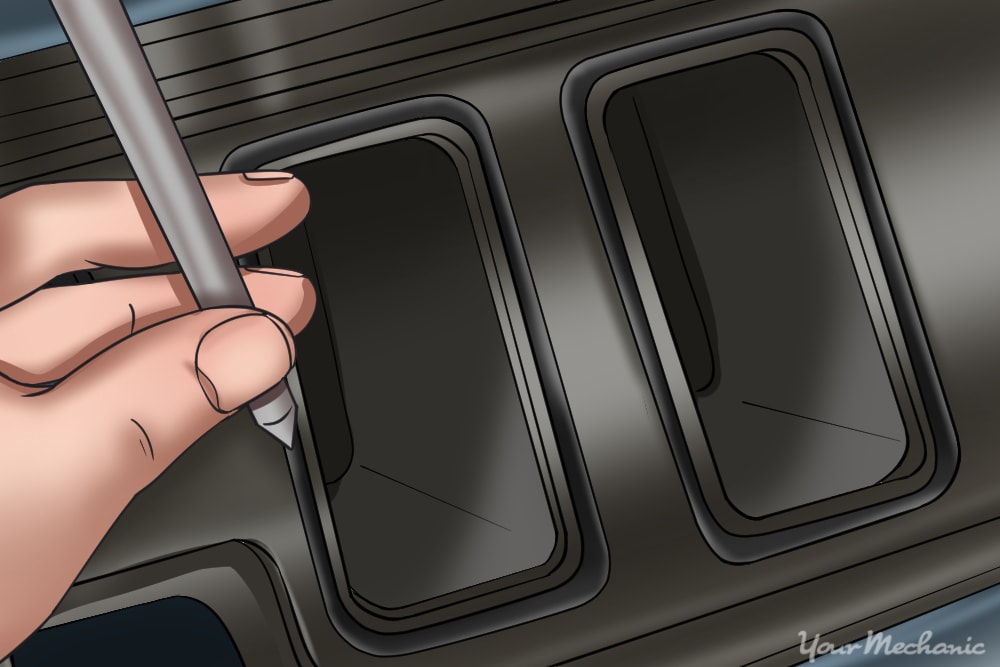

Schritt 2: Malen Sie den Umfang des Ansaugkanals mit Maschinist rot oder blau. Nach dem Trocknen der Farbe die Ansaugkrümmerdichtung wieder mit dem Zylinderkopf verbinden.

Verwenden Sie eine Ansaugkrümmerschraube oder ein Klebeband, um die Dichtung an Ort und Stelle zu halten.

Schritt 3: Spur um die intake runner. Verwenden Sie einen kleinen Schraubendreher oder einen ähnlichen spitzen Gegenstand, um die Bereiche um den Ansaugkanal herum, in denen Farbe sichtbar ist, zu beschriften oder abzuzeichnen.

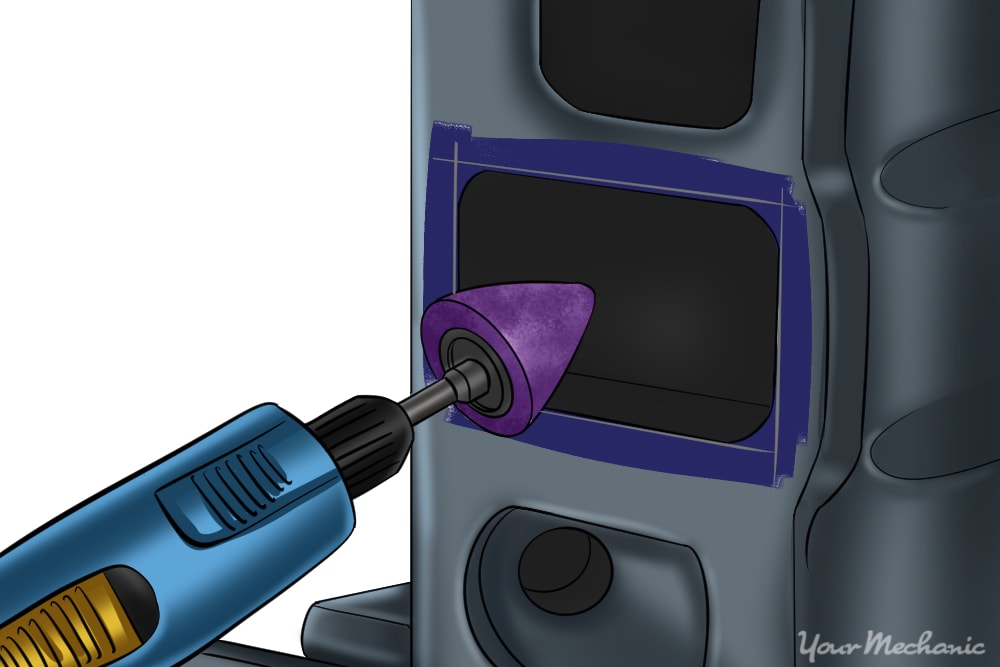

Schritt 4: Entfernen Sie das Material in den Ritzmarkierungen. Verwenden die pfeilspitze stein bit zu entfernen material innen die scribe marks mäßig. Seien Sie daher äußerst vorsichtig, den Anschluss nicht zu stark zu vergrößern oder versehentlich in den Bereich zu schleifen, der sich in den Abdeckungsbereich der Ansaugdichtung erstreckt.

Vergrößern die intake runner gleichmäßig und gleichmäßig. Keine Notwendigkeit, zu tief in den Läufer zu gehen. Es ist nur notwendig, etwa einen Zoll bis eineinhalb Zoll in den Ansaugkanal zu portieren.

Halten Sie die Dremel-Drehzahl auf etwa 10.000 U / min geregelt, sonst verschleißen die Bits schneller. Berücksichtigen Sie die werkseitige Drehzahl des von Ihnen verwendeten Dremel, um festzustellen, wie viel schneller oder langsamer die Drehzahl eingestellt werden muss, um den Bereich von 10.000 zu erreichen.

Wenn der von Ihnen verwendete Dremel beispielsweise eine werkseitige DREHZAHL von 11.000 hat, können Sie mit Sicherheit sagen, dass Sie ihn mit Vollgas betreiben können, ohne Ihre Bits auszubrennen. Auf der anderen Seite, wenn der Dremel eine Werksdrehzahl von 20.000 hat, dann halten Sie den Gashebel etwa zur Hälfte bis zu einem Punkt, an dem der Dremel mit etwa der halben Drehzahl arbeitet.

- Warnung: Entfernen Sie kein Metall, das sich in den Abdeckungsbereich der Dichtung erstreckt, da sonst ein Leck auftreten kann.

-

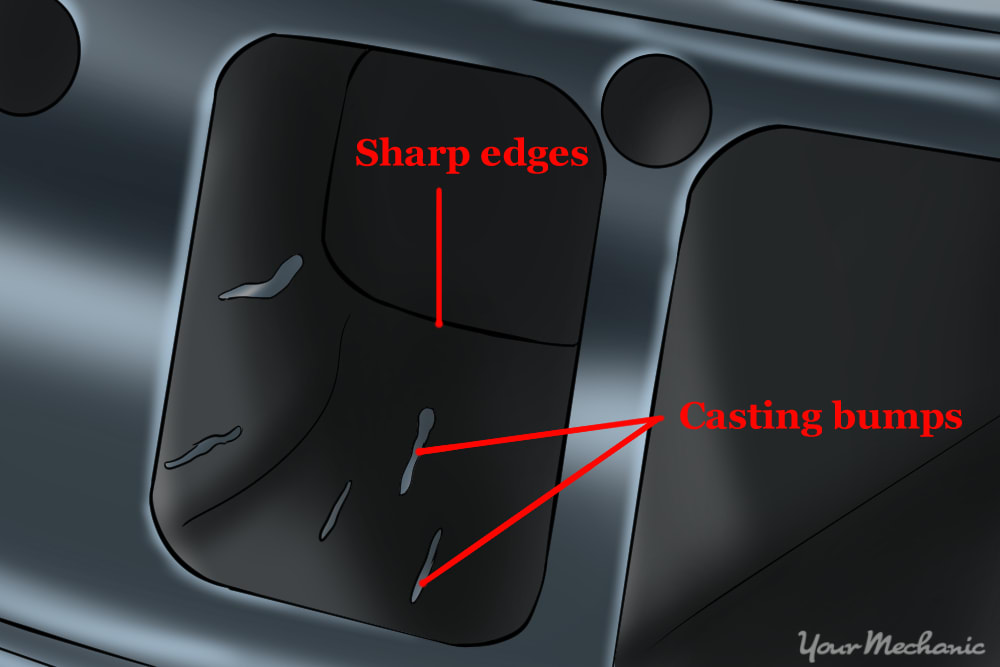

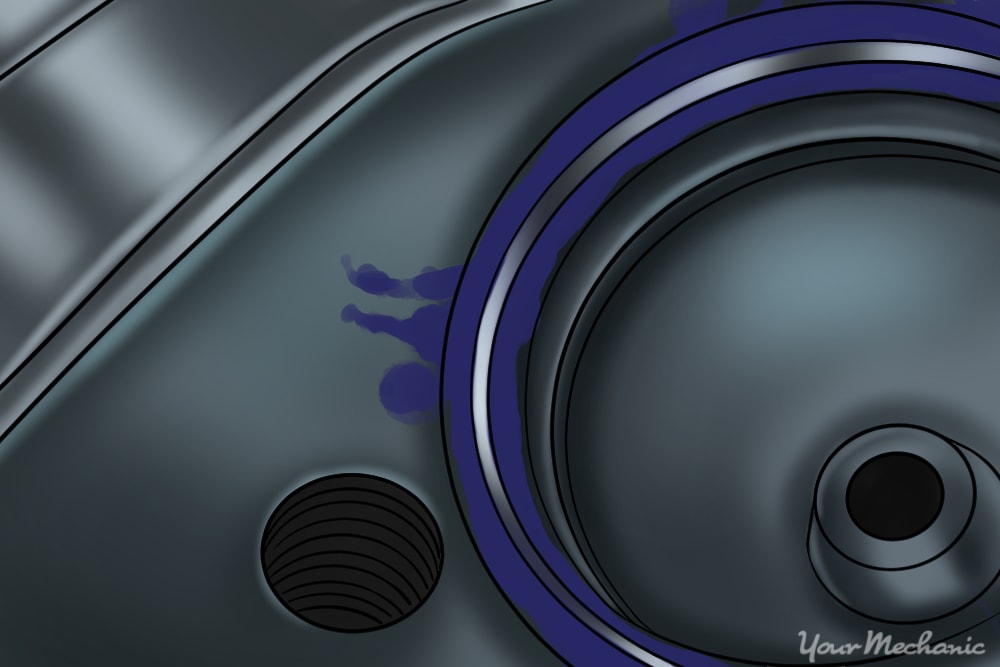

Tipp: Schleifen weg jede sharp dreht, spalten, täler, grobe casting, und casting stößen im inneren der intake runner wo möglich. In der folgenden Abbildung finden Sie ein Beispiel für das Gießen von Unebenheiten und scharfen Kanten.

-

Tipp: Achten Sie darauf, den Port gleichmäßig und gleichmäßig zu vergrößern. Sobald der erste Läufer vergrößert ist, verwenden Sie einen geschnittenen Drahtbügel, um den Vergrößerungsprozess zu messen. Schneiden Sie den Aufhänger in einer Länge, die sich auf die Breite des ersten portierten Auspuffkanals bezieht. Daher können Sie den Cut Hanger als Messgerät verwenden, um eine bessere Vorstellung davon zu bekommen, wie weit die anderen Läufer vergrößert werden müssen. Jede Einlasskanalvergrößerung sollte ungefähr gleich sein, damit sie das gleiche Volumen durchströmen können. Die gleiche Regel gilt auch für die Auspuffkanäle.

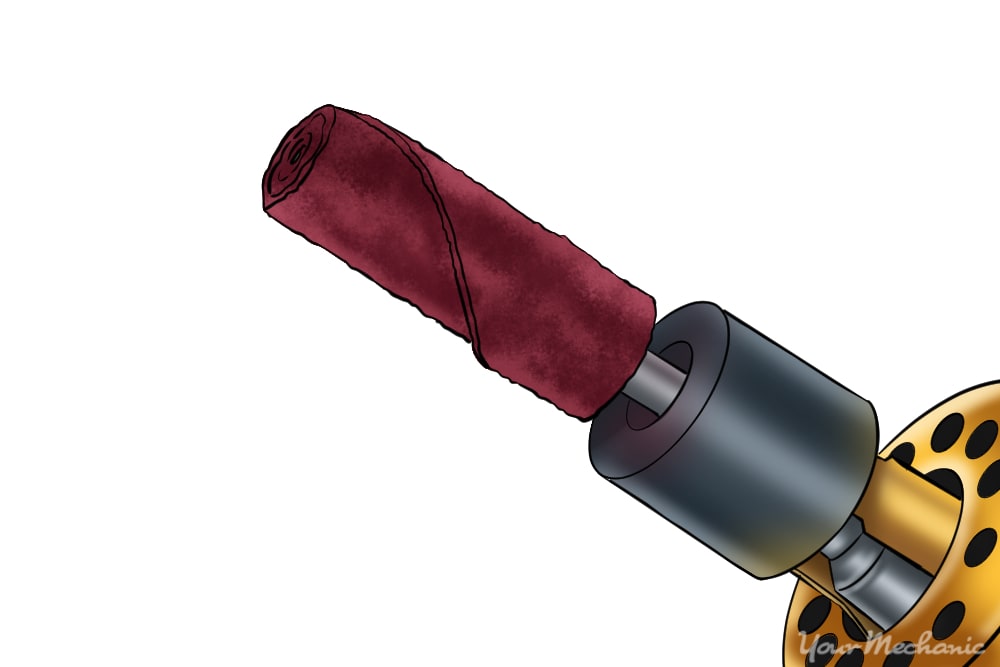

Schritt 4: Glätten Sie die neue Oberfläche. Sobald die Eintrittsöffnung vergrößert ist, verwenden Sie die weniger groben Kartuschenrollen, um die neue Oberfläche zu glätten.

Verwenden eine 40 grit patrone zu tun die meisten der schleifen dann verwenden eine 80 grit patrone zu erhalten eine schöne glatte oberfläche.

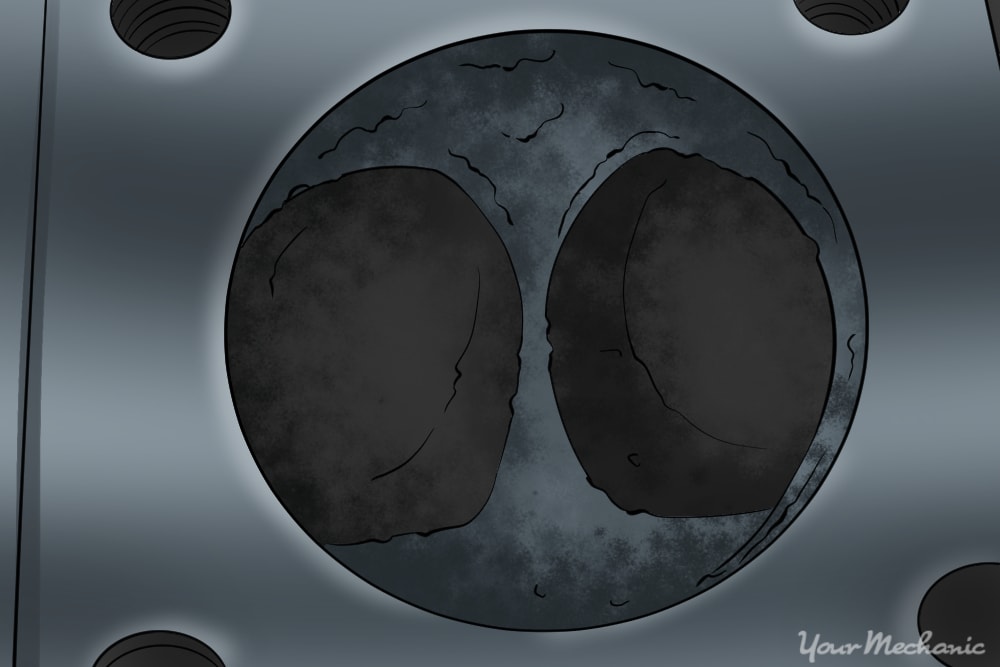

Schritt 5: Überprüfen Sie die Ansaugkanäle. Legen Sie die Zylinderkopfunterseite nach oben und überprüfen Sie die Innenseite der Einlasskanäle durch die Ventillöcher.

Schritt 6: Entfernen Sie offensichtliche Unebenheiten. Schleifen Sie scharfe Kurven, Spalten, Täler, grobe Gussteile und Gussunebenheiten mit den Patronen ab.

Verwenden Sie eine Patrone mit 40 Körnungen, um den Ansaugkanal gleichmäßig zu portieren. Betonen Sie das Entfernen von Unvollkommenheiten. Verwenden Sie dann eine Patrone mit 80 Körnungen, um den portierten Bereich weiter zu glätten.

- Spitze: Achten Sie beim Schleifen äußerst darauf, keine Bereiche zu schleifen, in denen das Ventil offiziell Kontakt mit dem Zylinderkopf hat, auch als Ventilsitz bekannt, oder ein neuer Ventiljob wird das Ergebnis sein.

Schritt 7: Vervollständigen Sie die anderen Ansaugkanäle. Nachdem Sie den ersten Ansaugkanal beendet haben, fahren Sie mit dem zweiten Ansaugkanal, dem dritten und so weiter fort.

Teil 3 von 6: Portierung des Abgases

Ohne Portierung der Abgasseite hat der Motor nicht genügend Hubraum, um das erhöhte Luftvolumen effizient austreten zu lassen. Um die Abgasseite des Motors zu portieren, sind die Schritte sehr ähnlich.

- Dykem Maschinist

- Goldene kurzhaarige draht pinsel

- Hohe geschwindigkeit Dremel (10,000 + RPM lage)

- Eindringende öl

- Portierung und polieren kit

- schutzbrille

- Kleine schraubendreher oder andere metallic spitzen utensil

- Chirurgische masken oder andere form von atemschutz

- Arbeit handschuhe

Schritt 1: Schrubben Sie den Steckbereich. Verwenden Sie ein Scotch-Brite-Pad, um den Bereich, in dem der Zylinderkopf mit der Auspuffdichtung zusammenpasst, bis zum blanken Metall zu schrubben.

Schritt 2: Malen Sie den Umfang des Auspuffkanals mit Maschinist rot oder blau. Nach dem Trocknen der Farbe die Abgaskrümmerdichtung wieder mit dem Zylinderkopf verbinden.

Verwenden Sie eine Auspuffkrümmerschraube oder ein Klebeband, um die Dichtung an Ort und Stelle zu halten.

Schritt 3: Beschriften Sie die Bereiche, in denen Farbe sichtbar ist, mit einem sehr kleinen Schraubendreher oder einem ähnlichen spitzen Gegenstand. Verwenden Sie die Bilder in Schritt 9 bei Bedarf als Referenz. Schleifen Sie grobe Gussteile oder Gussunebenheiten weg, da sich die Kohlenstoffablagerungen leicht an unkontrollierten Stellen ansammeln und Turbulenzen verursachen können.

Schritt 4: Vergrößern die port öffnung zu spiel die scribe marks. Verwenden die Pfeilspitze stein bit zu tun die meisten der schleifen.

- Hinweis: Der Pfeilspitzenstein hinterlässt ein raues Finish, sodass er möglicherweise noch nicht so aussieht, wie Sie es erwarten würden.

- Tipp: Werden sicher zu vergrößern die port gleichmäßig und gleichmäßig. Sobald der erste Läufer vergrößert ist, verwenden Sie die oben erwähnte Cut Wire Hanger-Technik, um den Vergrößerungsprozess zu messen.

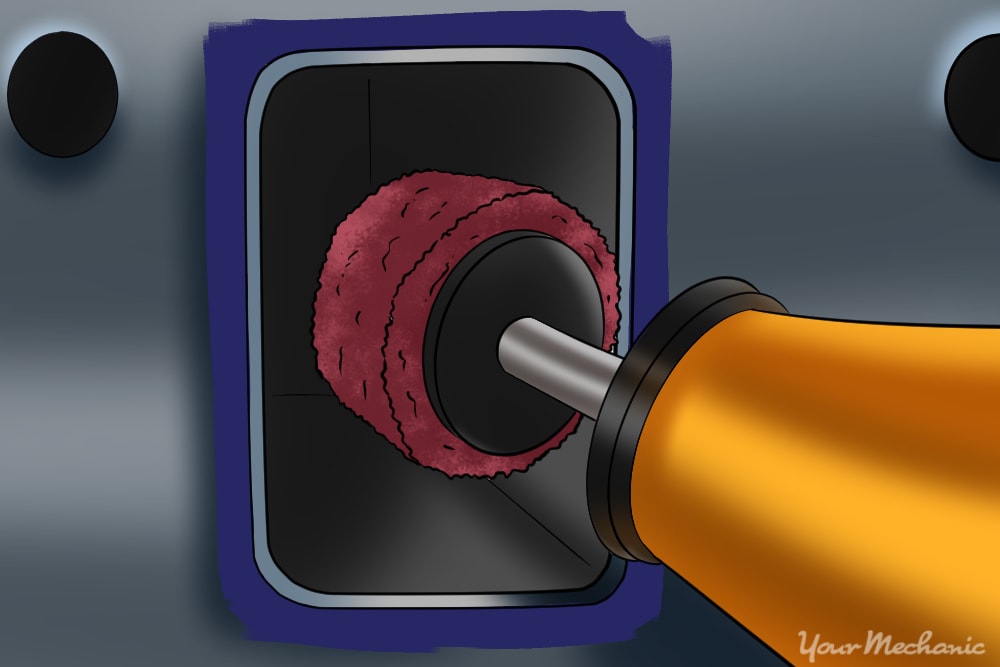

Schritt 5: Anschluss der Auspuffkanalvergrößerung mit den Kartuschen. Dies gibt Ihnen ein schönes glattes Finish.

Beginnen Sie mit einer Patrone mit 40 Körnungen, um den größten Teil der Konditionierung durchzuführen. Nachdem Sie die Oberfläche gründlich mit der Patrone mit 40 Körnungen bearbeitet haben, verwenden Sie eine Patrone mit 80 Körnungen, um ein schönes wellenloses Finish zu erhalten.

Schritt 6: Fahren Sie mit den verbleibenden Auspuffkanälen fort. Sobald der erste Einlass des Auslasskanals ordnungsgemäß portiert ist, wiederholen Sie diese Schritte für die verbleibenden Auslasskanäle.

Schritt 7: Überprüfen Sie die Auspuffkanäle. Legen Sie die Zylinderkopfunterseite nach oben und untersuchen Sie die Innenseite der Auslasskanäle durch die Ventillöcher auf Unvollkommenheiten.

Schritt 8: Entfernen Sie alle Rauheiten oder Unvollkommenheiten. Schleifen Sie scharfe Kurven, Spalten, Täler, grobe Gussteile und Gussteile weg.

Verwenden Sie eine Patrone mit 40 Körnungen, um den Auspuffkanal gleichmäßig zu portieren. Betonen Sie das Entfernen von Unvollkommenheiten und verwenden Sie dann eine Patrone mit 80 Körnungen, um den portierten Bereich weiter zu glätten.

-

Warnung: Wie bereits erwähnt, sollten Sie sehr vorsichtig sein, um nicht versehentlich einen der Bereiche zu schleifen, in denen das Ventil offiziell Kontakt mit dem Zylinderkopf aufnehmen würde, auch als Ventilsitz bekannt, da sonst extreme irreversible Schäden auftreten können.

-

Tipp: Nach der verwendung der stahl hartmetall bit, schalter zu einem weniger grob patrone rolle zu weitere glätten die oberfläche wo benötigt

Schritt 9: Wiederholen für die verbleibenden auspuff läufer. Sobald das Ende des ersten Auslasskanals richtig portiert ist, wiederholen Sie den Vorgang für die verbleibenden Auslasskanäle.

Teil 4 von 6: Polieren

- Dykem Maschinist

- Goldhaarige draht pinsel

- Hohe geschwindigkeit Dremel (10,000 + RPM lage)

- Eindringende öl

- Portierung und polieren kit

- schutzbrille

- Kleine schraubendreher oder andere metallic spitzen utensil

- Chirurgische masken oder andere form von atemschutz

- Arbeit handschuhe

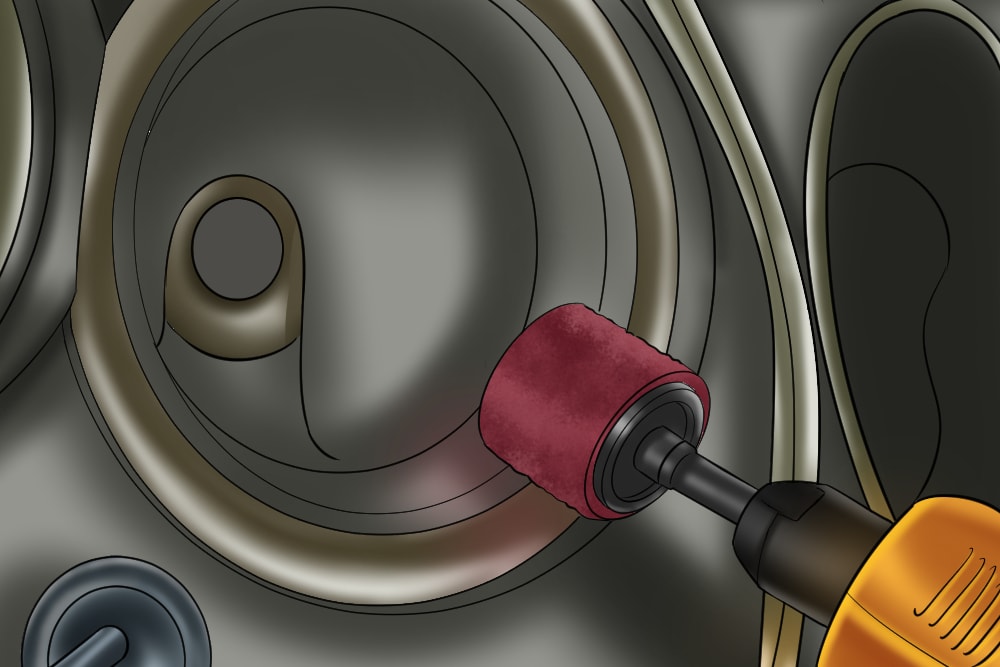

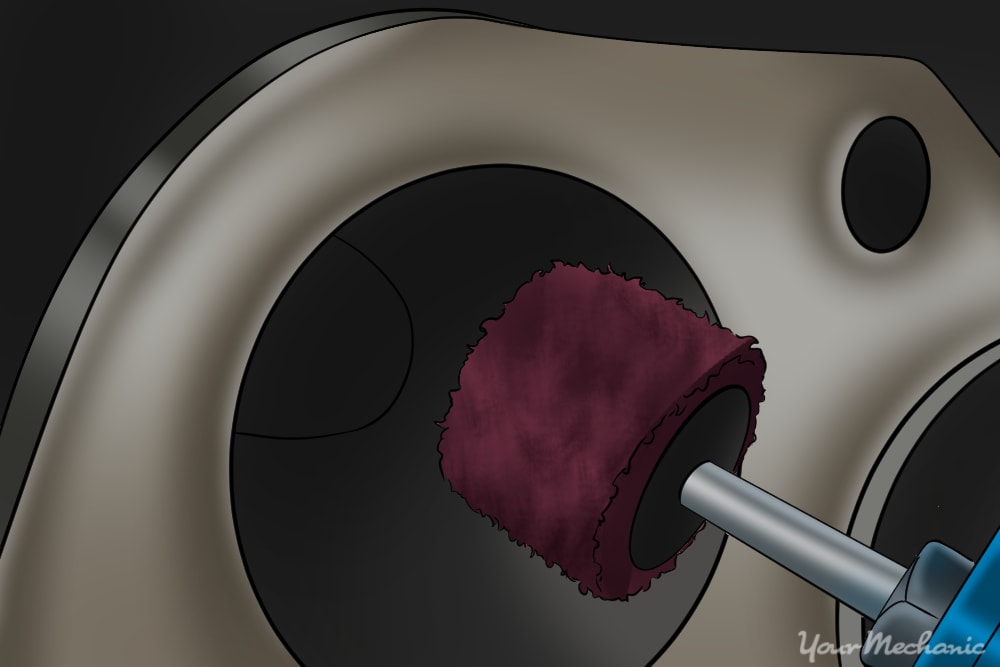

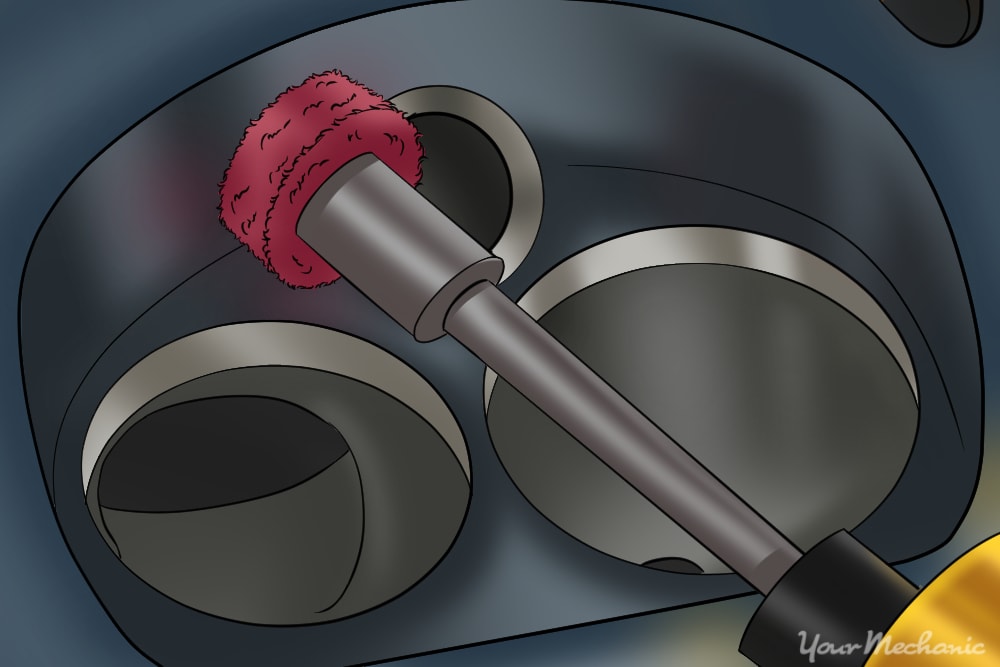

Schritt 1: Polieren Sie die Innenseite des Läufers. Verwenden Sie die Klappe aus dem Portierungs- und Polierkit, um die Innenseite des Läufers zu polieren.

Sie sollten eine Zunahme und einen Glanz sehen, wenn Sie den Flapper über die Oberfläche bewegen. Es ist nur notwendig, bis zu etwa einem Zoll bis anderthalb Zoll im Inneren des Ansaugkanals zu polieren. Polieren Sie den Ansaugkanal gleichmäßig, bevor Sie mit dem nächsten Puffer fortfahren. Tipp: Denken Sie daran, Ihre Dremel-Drehzahl bei etwa 10000 U / min zu halten, um die Lebensdauer der Bits zu maximieren.

Schritt 2: Verwenden Sie den Kreuzpuffer mit mittlerer Körnung. Wiederholen Sie den gleichen Vorgang wie oben, verwenden Sie jedoch den Kreuzpuffer mit mittlerer Körnung anstelle der Klappe.

Schritt 3: Verwenden Sie einen feinkörnigen Kreuzpuffer. Wiederholen Sie den gleichen Vorgang erneut, verwenden Sie jedoch einen feinkörnigen Kreuzpuffer für das endgültige Finish.

Es wird empfohlen, Puffer und Läufer in kleinen Schritten mit WD-40 zu sprühen, um ein glänzendes und schimmerndes Finish zu erzielen.

Schritt 4: Für die restlichen Läufer abschließen. Nachdem der erste Ansaugkanal erfolgreich poliert wurde, fahren Sie mit dem zweiten Ansaugkanal, dem dritten und so weiter fort.

Schritt 5: Polieren Sie die Auspuffkanäle. Wenn alle Einlasskanäle poliert sind, polieren Sie die Auslasskanäle.

Polieren Sie jeden Auspuffkanal mit genau den gleichen Richtlinien und Puffersequenzen, die in den obigen Schritten angegeben sind.

Schritt 6: Polieren Sie die Auslässe der Kufen. Platzieren Sie den Zylinderkopf unten nach oben, damit wir die Auslässe der Einlass- und Auslasskanäle polieren können.

Schritt 7: Wenden Sie die gleiche Puffersequenz an. Um die Auslässe sowohl des Einlass- als auch des Auslasskanals zu polieren, wenden Sie die gleiche Puffersequenz an, die zuvor verwendet wurde.

Verwenden Sie den Flapper für die erste Polierstufe, dann einen mittelkörnigen Kreuzpuffer für die zweite Stufe und einen feinkörnigen Kreuzpuffer für die endgültige Politur. In einigen Fällen passt die Klappe möglicherweise nicht in enge Bereiche. Wenn ja, verwenden Sie den mittelkörnigen Kreuzpuffer, um die Bereiche zu markieren, die der Flapper nicht erreichen kann.

- Tipp: Vergessen Sie nicht, WD-40 in kleinen Schritten zu sprühen, während Sie den feinkörnigen Kreuzpuffer verwenden, um einen Glanz weiter zu veranschaulichen.

Schritt 8: Konzentrieren Sie sich auf den unteren Teil des Zylinderkopfes. Konzentrieren wir uns nun wirklich auf das Portieren und Polieren des unteren Teils des Zylinderkopfes.

Ziel ist es, raue Oberflächen zu beseitigen, die zu Vorzündungen und sauberen Kohlenstoffablagerungen führen können. Platzieren Sie die Ventile an ihren ursprünglichen Positionen, um die Ventilsitze beim Portieren zu schützen.

Teil 4 von 6: Polieren der zylinder deck und kammer

- Dykem Maschinist

- High speed Dremel (10,000 + RPM lage)

- Eindringende öl

- Portierung und polieren kit

- schutzbrille

- Kleine schraubendreher oder andere metallischen spitzen utensil

- Chirurgische masken oder andere form von atemschutz

- handschuhe

- Kabelbinder

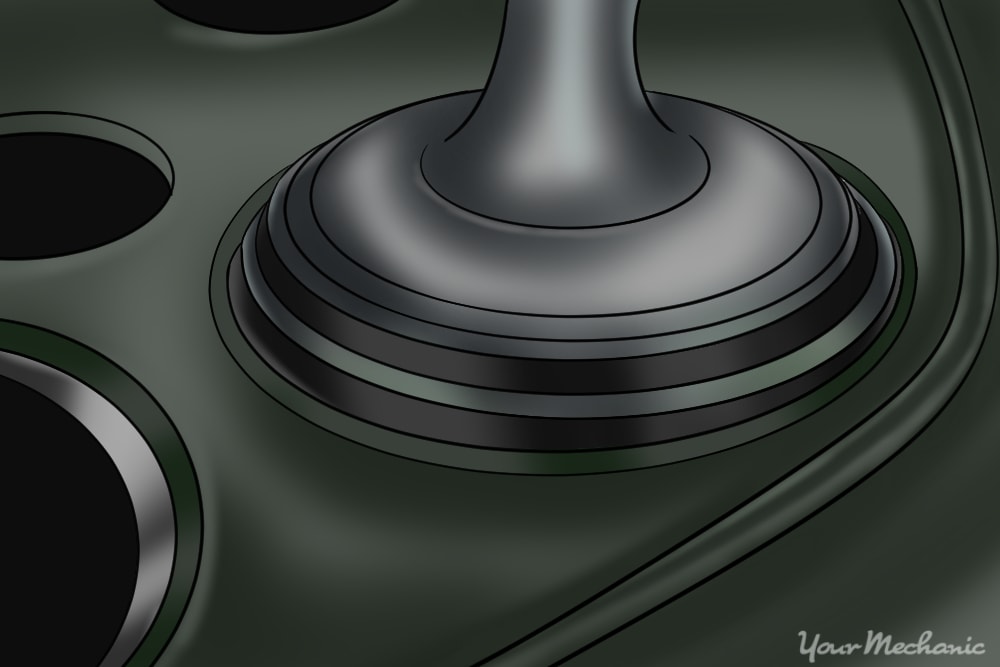

Schritt 1: Verwenden Sie die Kartuschenrollen, um den Bereich zu glätten, in dem die Kammer auf das Deck trifft. Binden Sie Kabelbinder um den Ventilschaft, um die Ventile zu sichern.

Die 80er-Kartusche sollte für diese Portierungsphase ausreichend sein. Führen Sie diesen Schritt an jedem Zylinderdeck und jeder Kammer durch.

Schritt 2: Polieren Sie das Zylinderdeck. Sobald jedes Zylinderdeck portiert wurde, werden wir sie mit fast den gleichen Techniken wie zuvor polieren.

Dieses Mal nur mit dem feinkörnigen Kreuzpuffer polieren. An diesem Punkt sollten Sie wirklich anfangen, den Zylinderkopf funkeln zu sehen. Um den Zylinderkopf wirklich wie ein Diamant leuchten zu lassen, verwenden Sie den feinkörnigen Kreuzpuffer, um den endgültigen Glanz hervorzuheben. Tipp: Denken Sie daran, Ihre Dremel-Drehzahl bei etwa 10000 U / min zu halten, um die Lebensdauer der Bits zu maximieren.

Tipp: Vergessen Sie nicht, WD-40 in kleinen Schritten zu sprühen, während Sie den feinkörnigen Kreuzpuffer verwenden, um einen Glanz weiter zu veranschaulichen.

Teil 6 von 6: Komplette Ventilläppung

- Dykem Maschinist

- Läppwerkzeug

- Läppmasse

- OP-Masken oder andere Atemschutzmasken

- Arbeitshandschuhe

Als nächstes werden wir Ihre Ventilsitze sicher überholen. Dieser Wiederaufbereitungsprozess wird als Ventilläppen bezeichnet.

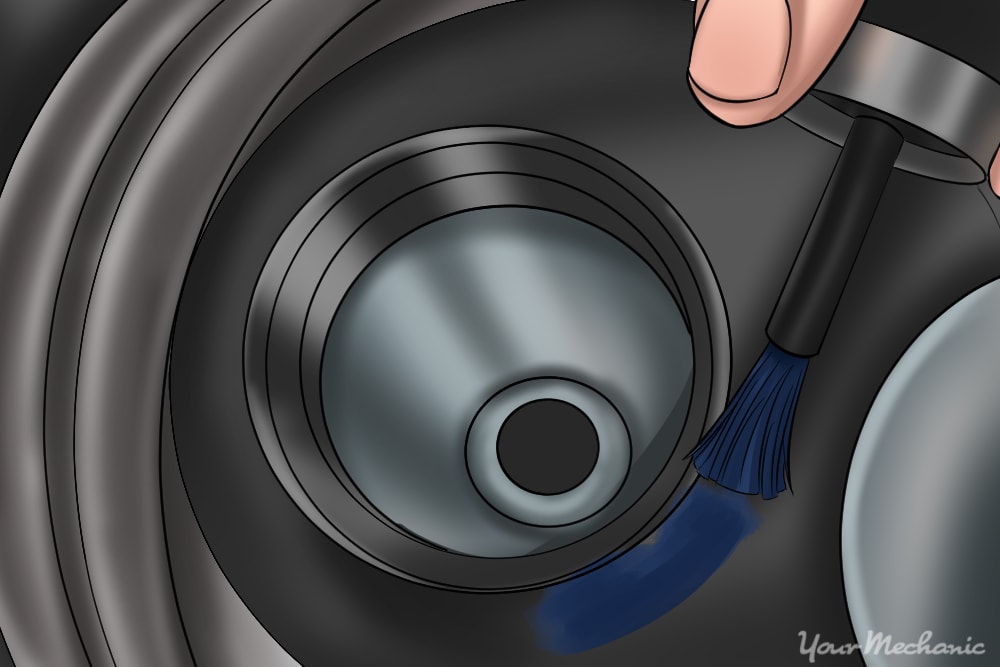

Schritt 1: Malen Sie den Umfang der Ventilsitze mit Machinist blue rot oder blau. Die Farbe hilft dabei, das Läppmuster zu visualisieren und anzuzeigen, wann das Läppen abgeschlossen ist.

Schritt 2: Auftragen der Masse. Tragen Sie die Läppmasse auf die Basis des Ventils auf.

Schritt 3: Wenden Sie das Läppwerkzeug an. Setzen die ventil zurück in die ursprüngliche position und gelten die läppen werkzeug.

Drehen Sie das Läppwerkzeug mit etwas Druck in einem schnellen Tempo zwischen Ihren Händen, als würden Sie Ihre Hände erwärmen oder als würden Sie versuchen, ein Feuer zu entfachen.

Schritt 4: Überprüfen Sie das Muster. Ziehen Sie nach einigen Sekunden das Ventil vom Sitz und überprüfen Sie das von Ihnen erstellte Muster.

Wenn das Ventil und der Sitz einen glänzenden Ring entwickelt haben, ist Ihre Arbeit erledigt und Sie können zum nächsten Ventil und Ventilsitz übergehen. Wenn nicht, besteht eine gute Chance, dass Sie ein verbogenes Ventil haben, das ersetzt werden muss.

Schritt 5: Installieren Sie alle Teile, die Sie entfernt haben, erneut. Nockenwelle, Kipphebel, Ventilfedern, Halterungen und Heber wieder einbauen.

Schritt 6: Setzen Sie den Zylinderkopf wieder ein. Wenn Sie fertig sind, überprüfen Sie das Timing, bevor Sie das Fahrzeug starten.

All die Zeit, die mit Polieren, Schleifen und Läppen verbracht wurde, hat sich ausgezahlt. Um die Leistungsergebnisse zu überprüfen, bringen Sie den Zylinderkopf in eine Maschinenwerkstatt und lassen Sie ihn auf der Durchflussbank testen. Der Test deckt alle mögliche Lecks auf und erlaubt Ihnen, das Volumen des Luftstroms zu sehen, der die Läufer durchläuft. Sie möchten, dass das Volumen, das jeden Ansaugkanal durchläuft, sehr ähnlich ist. Wenn Sie Fragen zum Prozess haben, Fragen Sie einen Mechaniker nach schnellen und hilfreichen Ratschlägen und lassen Sie Ihren Zylinderkopftemperatursensor bei Bedarf austauschen.

Leave a Reply