Cómo Portar y Pulir las culatas de cilindro de su automóvil

Una de las formas más fáciles de ganar de 20 a 30 caballos de fuerza es comprar culatas de repuesto portadas y pulidas. Al motor le encantará la actualización, pero es posible que su billetera no. Las culatas del mercado de accesorios de hoy en día vienen con un precio alto.

Para aliviar parte de la presión financiera, puede enviar su culata a un taller de máquinas para el trabajo de portabilidad y pulido, pero eso será costoso. La mejor manera de ahorrar la mayor cantidad de dinero mientras se obtienen los mismos beneficios de rendimiento es invertir su propio tiempo personal en portar y pulir la culata usted mismo.

El proceso de portado y pulido es prácticamente el mismo para todas las culatas de cilindro. A continuación, le proporcionaremos una guía fácil para portar y pulir las culatas de cilindro de manera adecuada, segura y eficiente. Sin embargo, tenga en cuenta que todo lo sugerido en este artículo se realiza bajo su propio riesgo. Es muy fácil moler demasiado metal, que es irreversible y probablemente considerará la culata inutilizable.

- Nota: Si tiene poca o ninguna experiencia con una Dremel, se sugiere que practique primero con una culata de repuesto. Las culatas de cilindro viejas y de repuesto se pueden comprar en un depósito de chatarra o una tienda puede estar dispuesta a permitirle tener una vieja de forma gratuita.

Parte 1 de 6: Preparación para el trabajo

Materiales Necesarios

- 2-3 latas de limpiador de frenos

- Scotch-Brite pastillas

-

guantes de Trabajo

-

Sugerencia: todo Este proceso llevará algún tiempo. Posiblemente 15 horas de trabajo de parto o más. Por favor, mantenga la paciencia y la determinación del ejercicio durante este procedimiento.

Paso 1: Retire la culata. Este proceso variará de un motor a otro, por lo que debe consultar su manual para obtener todos los detalles.

En general, tendrá que quitar cualquier parte de la cabeza que obstruya la extracción y tendrá que quitar las tuercas y pernos que sujetan la cabeza.

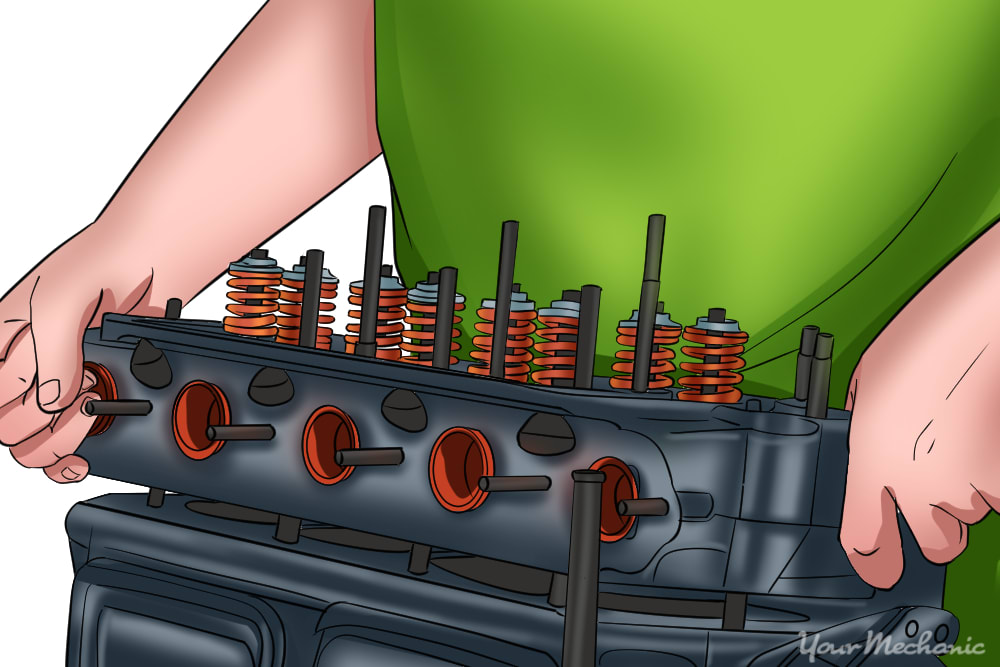

Paso 2: Retire el árbol de levas, los brazos basculantes, los resortes de válvula, los retenedores, las válvulas y los elevadores. Debe consultar su manual para conocer los detalles sobre la eliminación de estos, ya que cada automóvil es muy diferente.

- Tip: Cada componente eliminado debe reinstalarse exactamente en la posición de la que se eliminó. Al desmontar, ordene los componentes retirados de manera que pueda realizar un seguimiento fácil de las posiciones originales.

Paso 3: Limpie a fondo la culata del cilindro de aceite y residuos con brake clean. Frote con un cepillo de alambre de pelo dorado o una almohadilla escocesa para ayudar a eliminar cualquier depósito persistente.

Paso 4: Inspeccione la culata en busca de grietas. Lo más común es que aparezcan entre asientos de válvulas adyacentes.

- Tip: Si se encuentra una grieta en la culata, la culata debe reemplazarse.

Paso 5: Borrar el punto de conexión. Use una almohadilla Scotch-Brite o papel de lija de grano 80 para frotar el área donde la culata del cilindro se acopla con la junta de admisión hasta el metal desnudo.

Parte 2 de 6: Aumente el flujo de aire

- Maquinista Dykem

- Cepillo de alambre de pelo dorado

- Dremel de alta velocidad (compatible con más de 10,000 RPM)

- Herramienta de lapeado

- Compuesto de lapeado

- Aceite penetrante

- Kit de portado y pulido

- Gafas de seguridad

- Destornillador pequeño u otro utensilio metálico puntiagudo

- Mascarillas quirúrgicas u otra forma de protección respiratoria

- Guantes de trabajo

- Bridas con cremallera

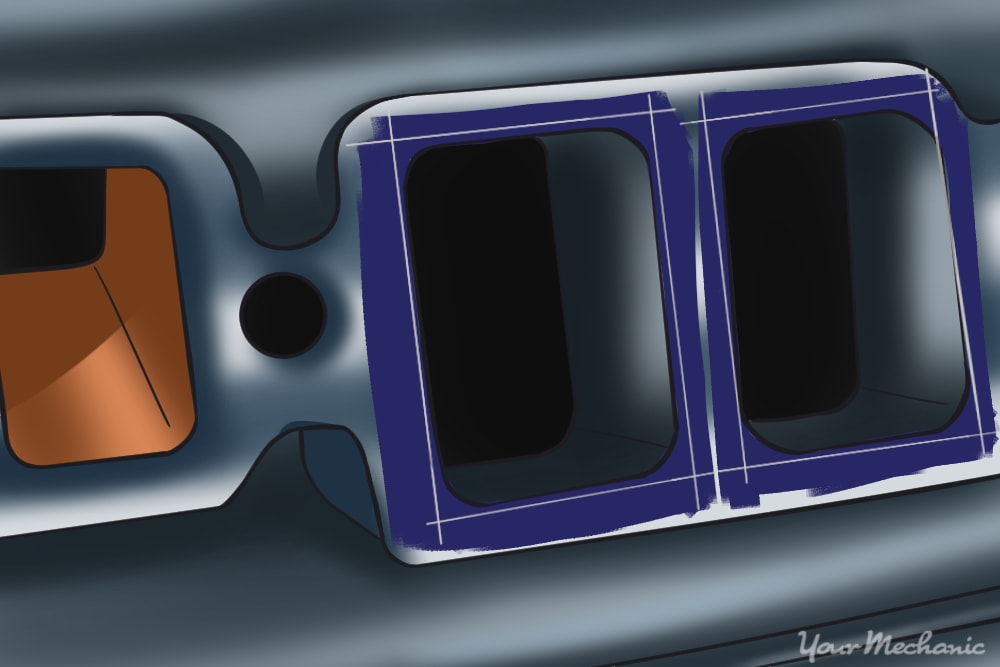

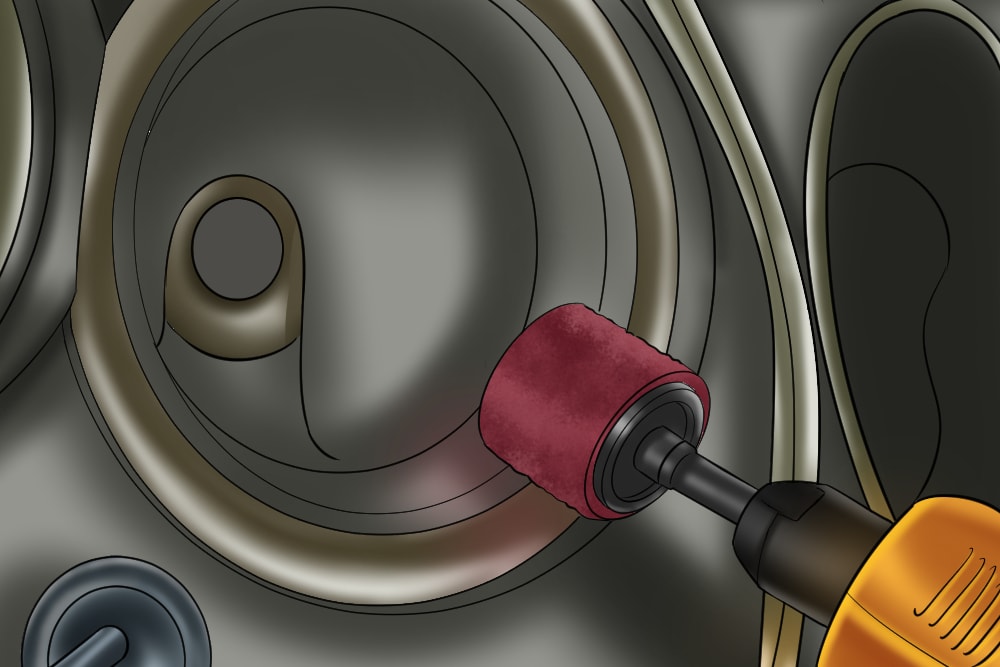

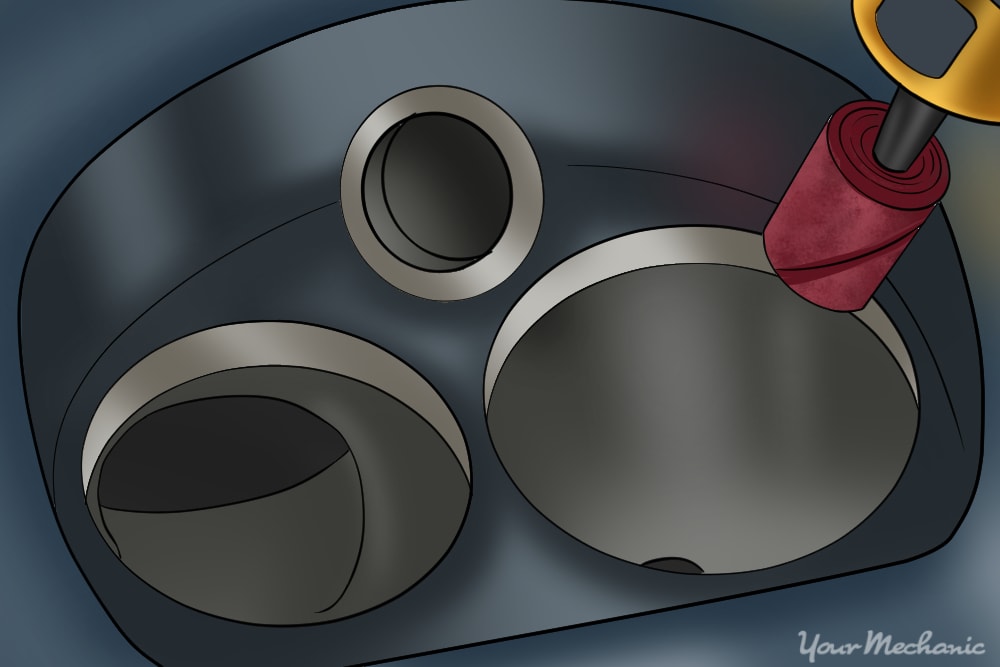

Paso 1: Haga coincidir los puertos de admisión con las juntas de admisión. Con la junta del colector de admisión presionada contra la culata, puede ver cuánto metal se puede quitar para aumentar el flujo de aire.

El corredor de admisión se puede ampliar mucho más para que coincida con la circunferencia de la junta de admisión.

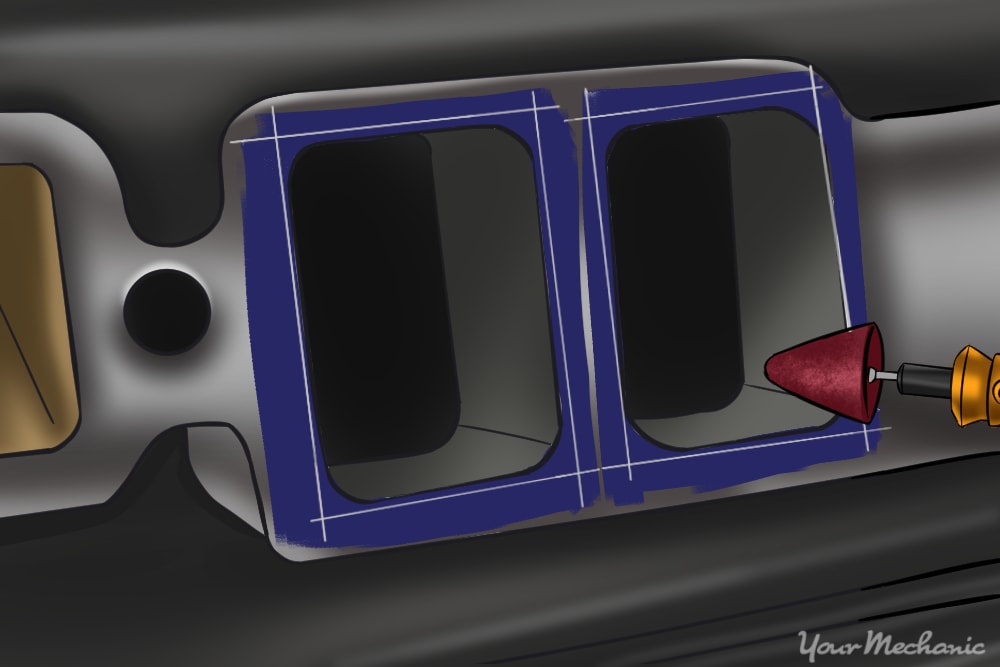

Paso 2: Pintar el perímetro del corredor de admisión con maquinista rojo o azul. Después de que la pintura se seque, acopla la junta del colector de admisión a la culata del cilindro.

Use un perno o cinta del colector de admisión para ayudar a mantener la junta en su lugar.

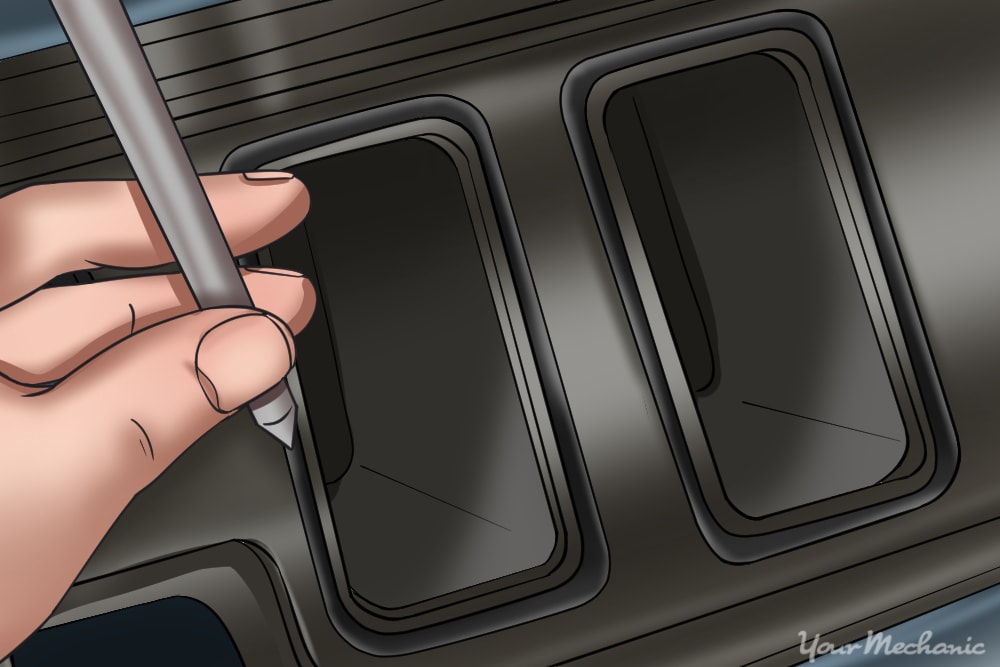

Paso 3: Traza alrededor del corredor de admisión. Use un destornillador pequeño u objeto similar con punta de alfiler para escribir o trazar las áreas alrededor del corredor de admisión donde la pintura es visible.

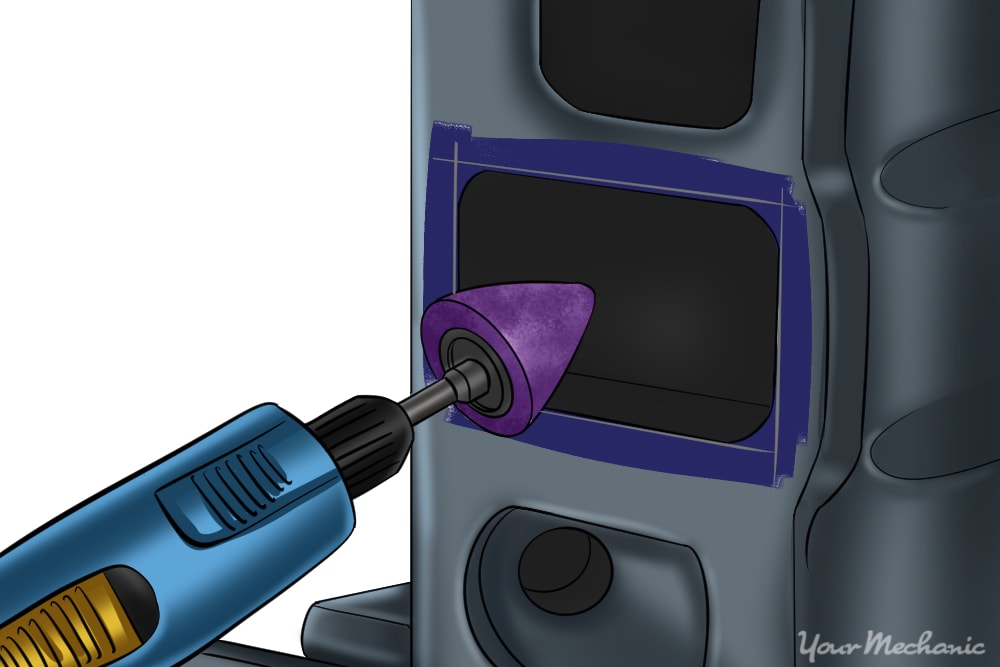

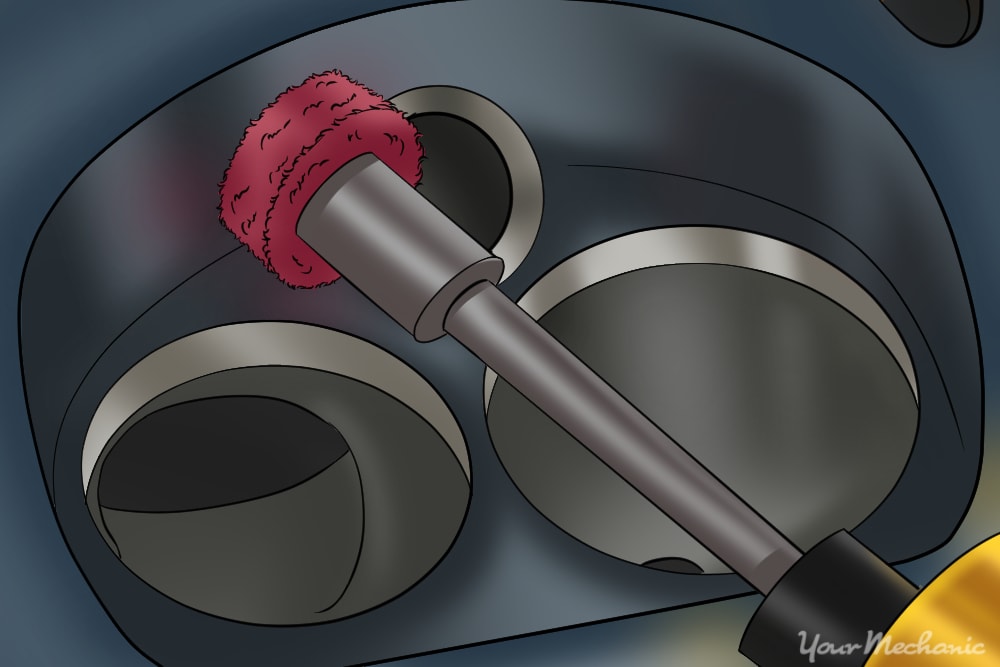

Paso 4: Retire el material dentro de las marcas de escriba. Utilice la punta de flecha para eliminar el material dentro de las marcas de escriba moderadamente.

La punta de flecha para lápida dejará un acabado rugoso, así que tenga mucho cuidado de no agrandar demasiado el puerto o moler por error en el área que se extiende hasta el área de cobertura de la junta de admisión.

Ampliar el corredor de admisión de manera uniforme y uniforme. No hay necesidad de adentrarse demasiado en el corredor. Solo es necesario hacer un puerto de aproximadamente una pulgada a una pulgada y media en el corredor de admisión.

Mantenga la velocidad de Dremel regulada a aproximadamente 10.000 RPM o desgastará las brocas más rápido. Tenga en cuenta las RPM de fábrica de la Dremel que está utilizando para ayudar a determinar cuánto más rápido o más lento se deben ajustar las RPM para alcanzar el rango de 10,000.

Por ejemplo, si el Dremel que está utilizando tiene una RPM de fábrica de 11,000, es seguro decir que puede ejecutarlo a todo gas sin quemar sus bits. Por otro lado, si el Dremel tiene una RPM de fábrica de 20.000, mantenga el acelerador a mitad de camino hasta un punto solo donde el Dremel funcione a aproximadamente la mitad de la velocidad.

- Advertencia: No retire el metal que se extiende hacia el área de cobertura de la junta, de lo contrario, podría producirse una fuga.

-

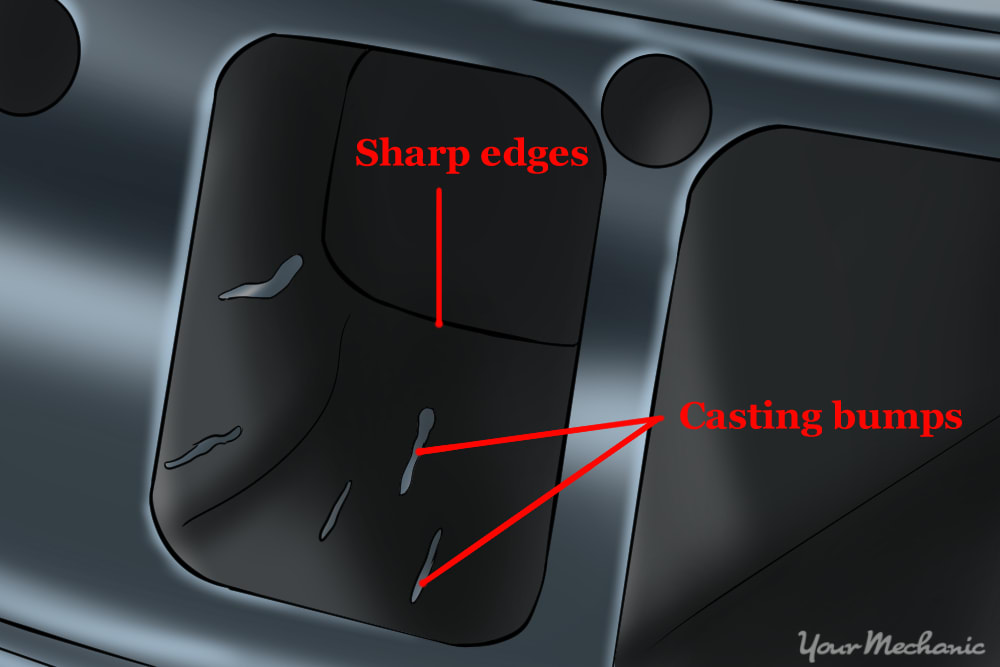

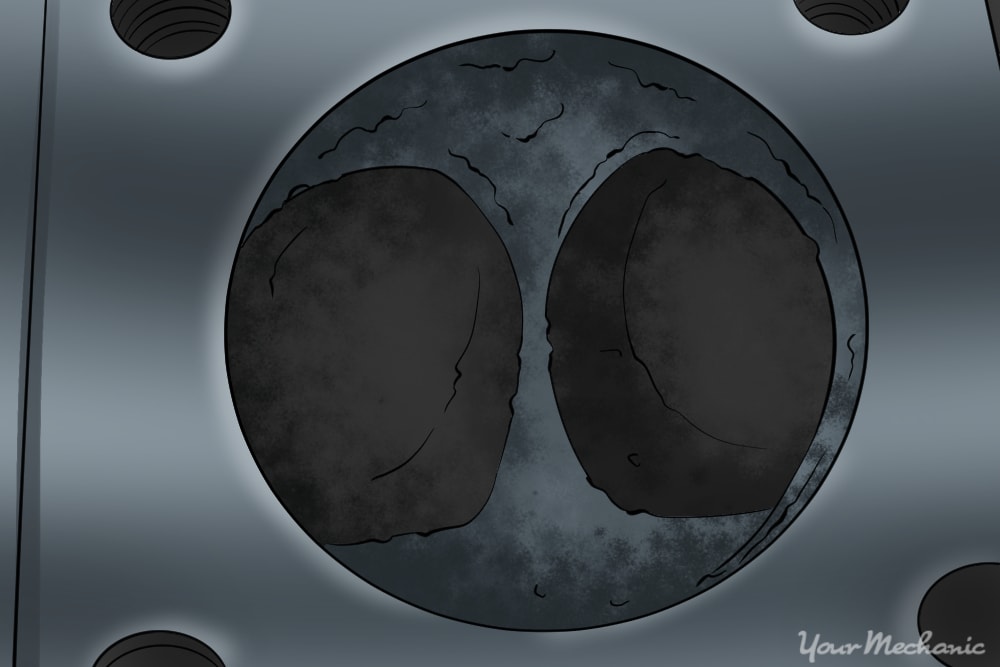

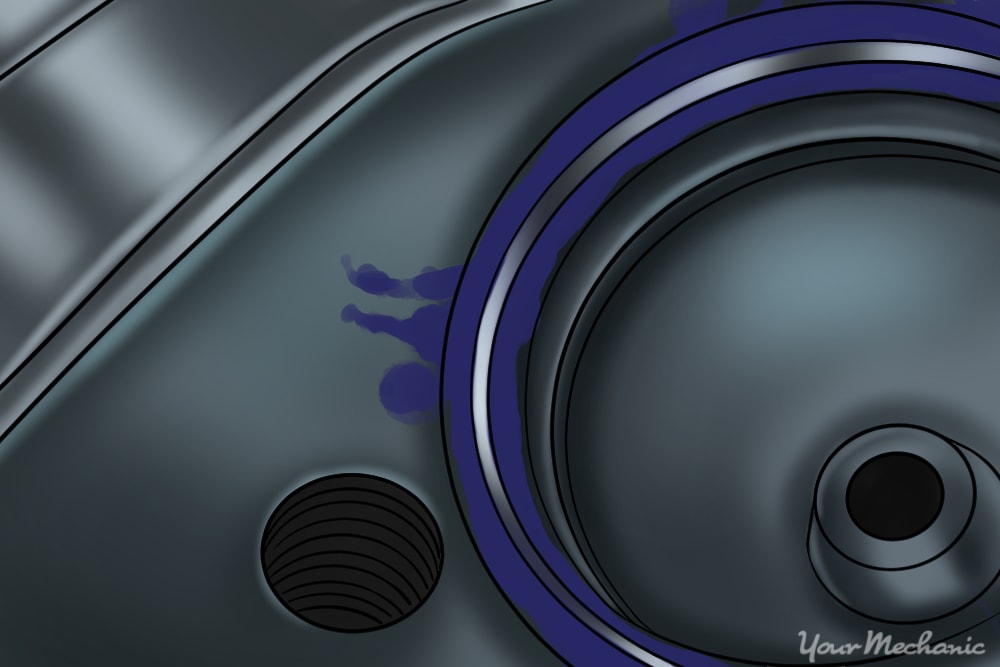

Punta: Moler lejos de cualquier giro brusco, grietas, valles, fundición áspera, y golpes de fundición dentro de la corredera de admisión donde sea posible. Consulte la siguiente imagen para ver un ejemplo de golpes de fundición y bordes afilados.

-

Sugerencia: asegúrese de ampliar el puerto de manera uniforme y uniformemente. Una vez que el primer corredor se haya agrandado, use un colgador de alambre cortado para ayudar a medir el proceso de ampliación. Corte el colgador en una longitud que esté en referencia al ancho del primer canal de escape portado. Por lo tanto, puede usar la percha de corte como medidor para tener una mejor idea de cuán lejos deben agrandarse los otros corredores. Cada ampliación de corredor de admisión debe ser aproximadamente igual entre sí para que puedan fluir el mismo volumen. La misma regla se aplica también a los conductos de escape.

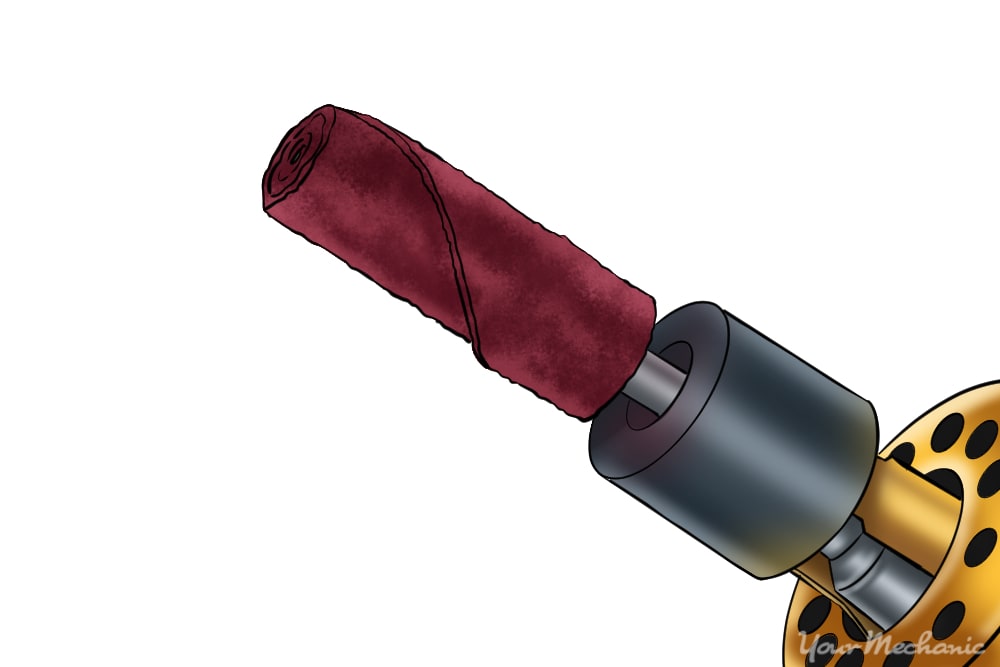

Paso 4: Suaviza la nueva superficie. Una vez que el puerto de entrada se haya ampliado, utilice los rollos de cartucho menos gruesos para suavizar la nueva superficie.

Use un cartucho de grano 40 para hacer la mayor parte del esmerilado, luego use un cartucho de grano 80 para obtener un acabado suave y agradable.

Paso 5: Inspeccione los corredores de admisión. Coloque la parte inferior de la culata hacia arriba e inspeccione el interior de los corredores de admisión a través de los orificios de las válvulas.

Paso 6: Elimine cualquier irregularidad obvia. Muele cualquier giro brusco, grieta, valle, colada rugosa y protuberancias de colada con los cartuchos.

Utilice un cartucho de grano 40 para portar uniformemente el corredor de admisión. Enfatice en eliminar cualquier imperfección. A continuación, utilice un cartucho de grano 80 para suavizar aún más el área portada.

- Tip: Al rectificar, tenga mucho cuidado de no rectificar ninguna área donde la válvula entraría oficialmente en contacto con la culata, también conocida como el asiento de la válvula, o el resultado será un nuevo trabajo de válvula.

Paso 7: Completa los otros corredores de admisión. Después de terminar el primer corredor de admisión, pase al segundo corredor de admisión, al tercero y así sucesivamente.

Parte 3 de 6: Portar el escape

Sin portar también el lado del escape, el motor no tendrá suficiente desplazamiento para permitir que el mayor volumen de aire salga de manera eficiente. Para acoplar el lado de escape del motor, los pasos son muy iguales.

- Maquinista Dykem

- Cepillo de alambre de pelo dorado

- Dremel de alta velocidad (con capacidad para más de 10,000 RPM)

- Aceite penetrante

- Kit de portabilidad y pulido

- Gafas de seguridad

- Destornillador pequeño u otro utensilio puntiagudo metálico

- Máscaras quirúrgicas u otra forma de protección respiratoria

- Guantes de trabajo

Paso 1: Frote el área de apareamiento. Use una almohadilla Scotch-Brite para frotar el área donde la culata del cilindro se acopla con la junta de escape hasta llegar al metal desnudo.

Paso 2: Pintar el perímetro de la corredera de escape con maquinista rojo o azul. Después de que la pintura se seque, acopla la junta del colector de escape a la culata del cilindro.

Use un perno o cinta del colector de escape para ayudar a mantener la junta en su lugar.

Paso 3: Escriba las áreas donde la pintura es visible con un destornillador muy pequeño u objeto similar con punta de alfiler. Utilice las imágenes del paso 9 como referencias si es necesario.

Moler lejos de cualquier colada áspera o golpes de colada porque los depósitos de carbono podrían acumularse fácilmente en los puntos dejados sin controlar y causar turbulencia.

Paso 4: Amplíe la abertura del puerto para que coincida con las marcas de escriba. Use la broca de punta de flecha para hacer la mayor parte de la molienda.

- Nota: La broca de piedra con punta de flecha dejará un acabado rugoso, por lo que puede que no se vea como esperaría por el momento.

- Consejo: Asegúrese de ampliar el puerto de manera uniforme y uniforme. Una vez que el primer corredor se ha ampliado, utilice la técnica de suspensión de alambre cortado mencionada anteriormente para ayudar a calibrar el proceso de ampliación.

Paso 5: Acoplar la ampliación del canal de escape con los cartuchos. Esto le dará un acabado suave y agradable.

Comience con un cartucho de grano 40 para hacer la mayor parte del acondicionamiento. Después de trabajar a fondo la superficie con el cartucho de grano 40, utilice un cartucho de grano 80 para obtener un bonito acabado sin rasgado.

Paso 6: Continúe con los corredores de escape restantes. Una vez que la entrada del primer canal de escape esté correctamente portada, repita estos pasos para los canales de escape restantes.

Paso 7: Inspeccione los conductos de escape. Coloque la parte inferior de la culata hacia arriba e inspeccione el interior de los conductos de escape a través de los orificios de las válvulas para detectar imperfecciones.

Paso 8: Elimine cualquier rugosidad o imperfección. Muele cualquier giro brusco, grieta, valle, escayola y baches de escayola.

Utilice un cartucho de grano 40 para acoplar uniformemente el conducto de escape. Haga hincapié en eliminar cualquier imperfección y, a continuación, utilice un cartucho de grano 80 para suavizar aún más el área portada.

-

Advertencia: Como se indicó anteriormente, tenga mucho cuidado de no moler por error ninguna de las áreas donde la válvula entraría oficialmente en contacto con la culata, también conocida como el asiento de la válvula, o podría ocurrir un daño irreversible extremo.

-

Consejo: Después de usar la broca de carburo de acero, cambie a un rodillo de cartucho menos grueso para suavizar aún más la superficie cuando sea necesario

Paso 9: Repita para los corredores de escape restantes. Una vez que el extremo del primer conducto de escape esté correctamente portado, repita la operación para los conductos de escape restantes.

Parte 4 de 6: Pulido

- Maquinista Dykem

- Cepillo de alambre de pelo dorado

- Dremel de alta velocidad (con capacidad para más de 10,000 RPM)

- Aceite penetrante

- Kit de portabilidad y pulido

- Gafas de seguridad

- Destornillador pequeño u otro utensilio puntiagudo metálico

- Máscaras quirúrgicas u otra forma de protección respiratoria

- Guantes de trabajo

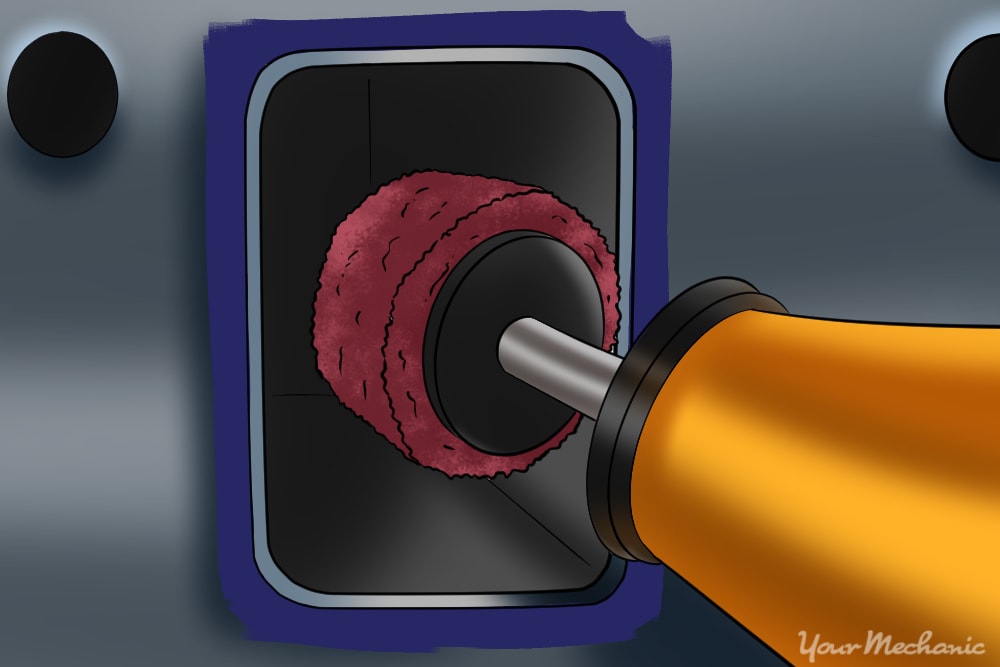

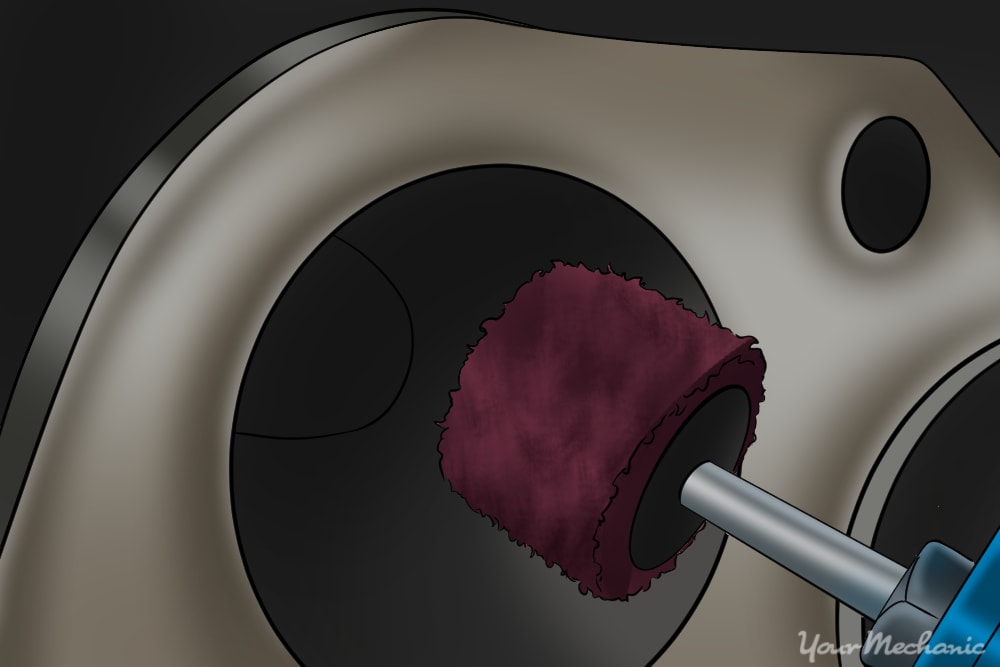

Paso 1: Pulir el interior del corredor. Use la aleta del kit de portabilidad y pulido para pulir el interior del corredor.

Debería ver un aumento y un brillo a medida que mueve la aleta a través de la superficie. Solo es necesario pulir hasta aproximadamente una pulgada a una pulgada y media dentro del corredor de admisión. Pule el corredor de admisión de manera uniforme antes de pasar al siguiente tampón.

- Consejo: Recuerde mantener la velocidad de su Dremel a aproximadamente 10000 RPM para maximizar la vida útil de las brocas.

Paso 2: Utilice el búfer cruzado de grano medio. Repita el mismo proceso que el anterior, pero utilice el tampón cruzado de grano medio en lugar de la aleta.

Paso 3: Utilice un búfer cruzado de grano fino. Repita el mismo proceso de nuevo, pero use un tampón cruzado de grano fino para el acabado final.

Se recomienda rociar el tampón y el corredor en pequeños incrementos con WD – 40 para ayudar a lograr un acabado brillante y reluciente.

Paso 4: Completar para los corredores restantes. Después de pulir con éxito el primer corredor de admisión, pase al segundo corredor de admisión, al tercero y así sucesivamente.

Paso 5: Pulir los corredores de escape. Cuando todos los corredores de admisión estén pulidos, proceda a pulir los corredores de escape.

Pule cada canal de escape utilizando exactamente las mismas pautas y secuencia de tampón que se proporcionan en los pasos anteriores.

Paso 6: Pulir las salidas de los corredores. Coloque la parte inferior de la culata hacia arriba para que podamos pulir las salidas de los corredores de admisión y escape.

Paso 7: Aplique la misma secuencia de búfer. Para pulir las salidas de los corredores de admisión y de escape, aplique la misma secuencia de tampón que se utilizó anteriormente.

Use la aleta para la primera etapa de pulido, luego un tampón cruzado de grano medio para la segunda etapa y un tampón cruzado de grano fino para el pulido final. En algunos casos, la aleta puede no caber en áreas estrechas. Si es así, utilice el búfer cruzado de grano medio para portar las áreas a las que la aleta no puede llegar.

- Consejo: No olvide rociar el WD-40 en pequeños incrementos mientras usa el tampón cruzado de grano fino para ilustrar aún más el brillo.

Paso 8: Enfócate en la parte inferior de la culata. Ahora centrémonos en portar y pulir la parte inferior de la culata.

El objetivo aquí es eliminar la superficie rugosa que podría causar pre ignición y depósitos de carbono limpios. Coloque las válvulas en sus ubicaciones originales para proteger los asientos de las válvulas mientras se portan.

Parte 4 de 6: Pulir la cubierta del cilindro y la cámara

- Maquinista Dykem

- Dremel de alta velocidad (compatible con más de 10,000 RPM)

- Aceite penetrante

- Kit de portabilidad y pulido

- Gafas de seguridad

- Destornillador pequeño u otro utensilio metálico puntiagudo

- Máscaras quirúrgicas u otra forma de protección respiratoria

- Guantes de trabajo

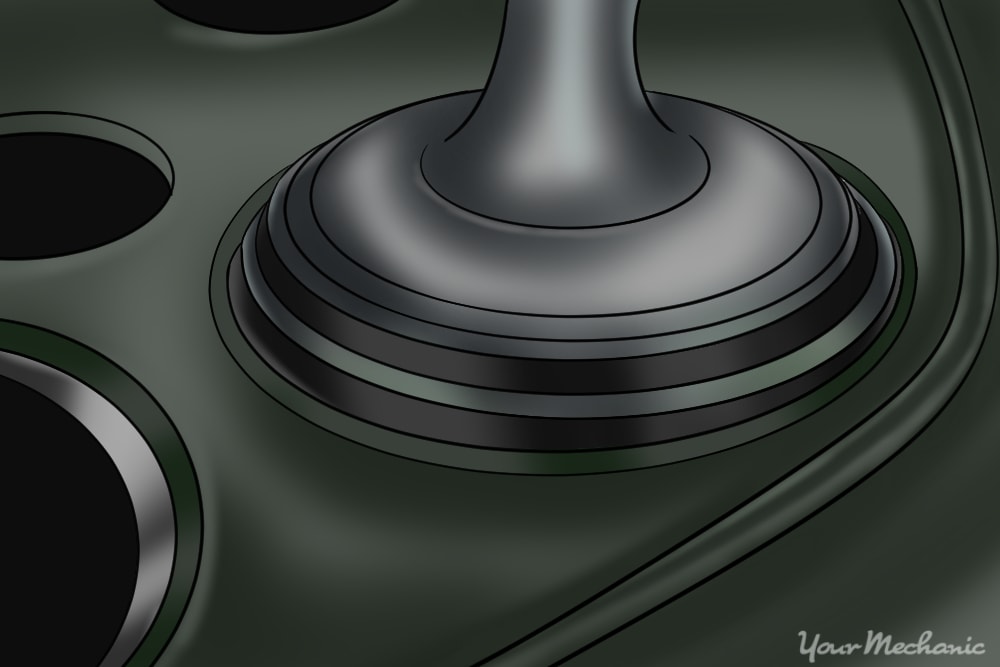

- Bridas con cremallera

Paso 1: Utilice los rollos de cartucho para suavizar el área donde la cámara se encuentra con la cubierta. Ate las bridas alrededor del vástago de la válvula para ayudar a asegurar las válvulas en su lugar.

El cartucho de grano 80 debe ser adecuado para esta etapa de portabilidad. Realice este paso en cada cubierta de cilindros y cámara.

Paso 2: Pulir la cubierta del cilindro. Una vez que se haya portado cada cilindro, los puliremos utilizando casi todas las mismas técnicas que antes.

Esta vez pule usando solo el búfer cruzado de grano fino. En este punto, realmente debería comenzar a ver el brillo de la culata. Para hacer que la culata brille como un diamante, use el tampón cruzado de grano fino para resaltar el brillo final.

-

Consejo: Recuerde mantener su velocidad Dremel a aproximadamente 10000 RPM para maximizar la vida útil de las brocas.

-

Consejo: No olvide rociar el WD-40 en pequeños incrementos mientras usa el tampón cruzado de grano fino para ilustrar aún más el brillo.

Parte 6 de 6: Lapeado completo de válvulas

- Maquinista Dykem

- Herramienta de lapeado

- Compuesto de lapeado

- Mascarillas quirúrgicas u otra forma de protección respiratoria

- Guantes de trabajo

A continuación, reacondicionaremos sus asientos de válvulas de forma segura. Este proceso de reacondicionamiento se conoce como lapeado de válvulas.

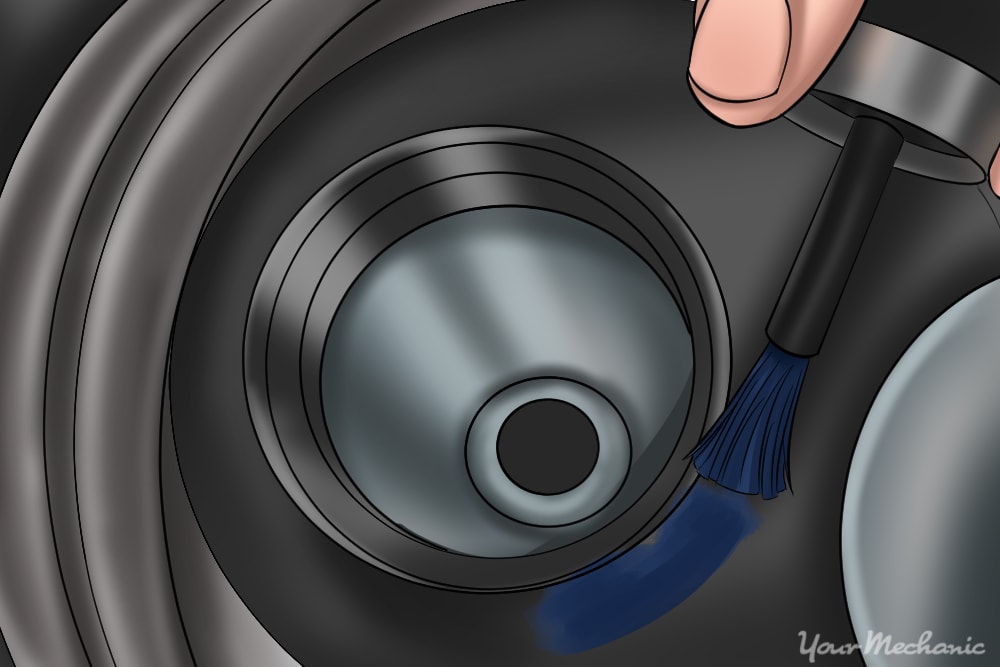

Paso 1: Pintar el perímetro de los asientos de válvula con azul maquinista rojo o azul. La pintura ayudará a visualizar el patrón de lapeado e indicará cuándo se ha completado el lapeado.

Paso 2: Aplicar el compuesto. Aplique el compuesto de lapeado en la base de la válvula.

Paso 3: Aplique la herramienta de lapeado. Vuelva a colocar la válvula en la ubicación original y aplique la herramienta de lapeado.

Con un poco de presión, gire la herramienta de lapeado entre sus manos a un ritmo rápido, como calentar sus manos o como si estuviera tratando de iniciar un incendio.

Paso 4: Inspeccione el patrón. Después de unos segundos, tire de la válvula del asiento e inspeccione el patrón que hizo.

Si la válvula y el asiento han desarrollado un anillo brillante, su trabajo está hecho y puede pasar a la siguiente válvula y asiento de válvula. Si no es así, es muy probable que tenga una válvula doblada que tendrá que ser reemplazada.

Paso 5: Reinstale cualquier pieza que haya eliminado. Vuelva a instalar el árbol de levas, los brazos basculantes, los resortes de válvula, los retenedores y los elevadores.

Paso 6: Reinstale la culata. Cuando haya terminado, verifique dos veces el tiempo antes de arrancar el vehículo.

Todo el tiempo que pase abrillantado, pulido y lapeado ha pagado. Para verificar los resultados de rendimiento, lleve la culata a un taller de máquinas y haga que la prueben en un banco de flujo. La prueba expondrá cualquier fuga y le permitirá ver el volumen de flujo de aire que transita por los corredores. Desea que el volumen que transita cada corredor de admisión sea muy similar. Si tiene alguna pregunta sobre el proceso, pídale a un mecánico un consejo rápido y útil, y asegúrese de que su sensor de temperatura de culata se reemplace si es necesario.

Leave a Reply