Los 6 Tipos de Procesos de fabricación

De un vistazo:

- Ya sea de alta o baja tecnología, la creación de prototipos viene en muchas formas. El proceso suele ser iterativo, no lineal y automatizado.

- Protolabs está automatizando el proceso de producción de fabricación aditiva a través de una plataforma de comercio electrónico de ciclo de vida integrada.

- Ford se unió a sus rivales GM y Fiat Chrysler en el uso de su poder de fabricación para hacer prototipos rápidos para equipos de protección personal durante el brote de COVID-19.

- Diseño de tuberías & La ingeniería favorece un estilo de creación de prototipos no lineales que enfatiza la construcción de una lista bien definida de requisitos funcionales para máquinas de dispositivos médicos en desarrollo.

Thomas Edison no inventó la bombilla, pero su trabajo en la creación de prototipos del primer sistema de iluminación incandescente es un ejemplo clásico de ensayo y error.

El prolífico inventor envió gente a los confines de África y Japón en busca de material de filamento satisfactorio, y se necesitarían más de 1.200 experimentos, 6.000 plantas de muestras y 40.000 dólares para revelar la preciada bombilla eléctrica incandescente. Ese prototipo (patente estadounidense 223.898), con su filamento de hilo de coser carbonizado, se quemó durante 13,5 horas e iluminó todo su laboratorio de investigación industrial de Menlo Park.

Por un lado, las invenciones de Edison—se le otorgaron un total de 1.093 patentes—son el respaldo consumado para iterar rápidamente para hacerlo bien. Por otro lado, pocas empresas de fabricación se pueden dar el lujo de cometer innumerables errores en el mercado ferozmente competitivo, más rápido, mejor y más barato de hoy en día.

La primera bombilla de Thomas Edison en exhibición en Menlo Park.Wikimedia Commons

La primera bombilla de Thomas Edison en exhibición en Menlo Park.Wikimedia Commons

En 2020, por ejemplo, IBM reclamó el puesto número 1 con 9.130 patentes entre las empresas que tenían la mayor cantidad de patentes asignadas, superando a Samsung Electronics, Canon y Microsoft. No había garantías de que cada una de estas ideas patentadas y soluciones conceptuales se integrarían en un producto final, pero es probable que los ingenieros de diseño evalúen cada concepto para asegurarse de que solo se seleccionen los más prometedores para el diseño y la creación de prototipos para la fabricación.

Acelerar el proceso

Ya sea de alta o baja tecnología, los procesos de creación de prototipos vienen en muchas formas, pero generalmente implican el desarrollo de una versión inicial de un producto con el propósito de evaluar el diseño, resolver problemas de diseño y señalar áreas de mejora antes de que el producto llegue a la etapa de desarrollo. Una de las ventajas de ver una versión física es que permite a los diseñadores aumentar las tecnologías existentes y facilita las tecnologías de próxima generación.

La creación rápida de prototipos, por extensión, abarca un conjunto de tecnologías que crean de forma rápida y precisa modelos a escala tridimensionales tangibles utilizando datos de diseño y fabricación asistidos por computadora (CAD / CAM). Las tecnologías CAD, junto con las capacidades de software y hardware de fabricación aditiva (AM), han acelerado significativamente los procesos de creación de prototipos. Invariablemente, la creación rápida de prototipos está asociada con la AM, pero los proveedores más grandes de impresión 3D personalizada están rediseñando cada vez más sus enfoques de creación de prototipos al ampliar sus servicios para incluir moldeo por inyección, fabricación de chapa metálica y mecanizado CNC.

Se muestra un diseño de eyector propuesto en la plataforma de comercio electrónico de Protolabs.Protolabs

Se muestra un diseño de eyector propuesto en la plataforma de comercio electrónico de Protolabs.Protolabs

Asumiendo el reto de producir impresión 3D, Protolabs, a Maple Plain, Minn.el fabricante de prototipos personalizados y piezas de producción bajo demanda lanzó en febrero una plataforma de comercio electrónico que supuestamente reestructura el ciclo de vida del producto acelerando la cotización en línea, el análisis de diseño y los pedidos. «La plataforma se centra en ayudar a transformar las ideas del ingeniero de diseño, desde el momento en que tiene una idea hasta que itera, crea prototipos y atraviesa ese viaje, hasta el mercado final», dijo Mark Flannery, director global de productos de comercio electrónico de Protolabs. «El valor real es permitir que (los clientes) sepan exactamente lo que van a recibir virtualmente antes de que lo reciban físicamente, porque eso reduce el ciclo de vida.»

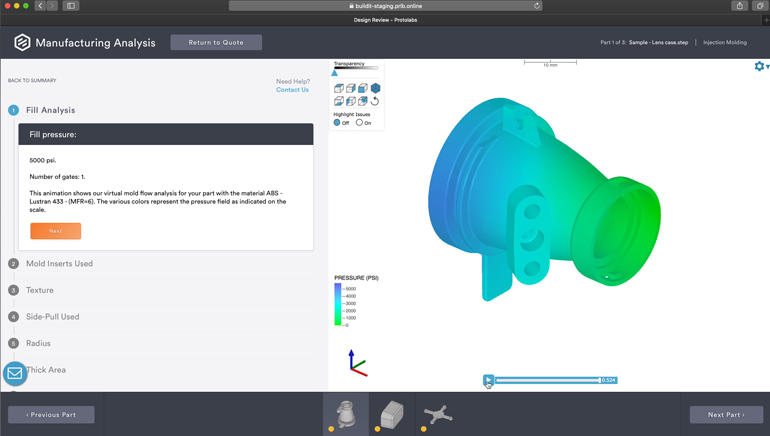

Una de las formas en que Protolabs satisface las necesidades cambiantes es mediante la adición de una funcionalidad de «análisis de fabricación» en su plataforma de comercio electrónico. El sistema puede realizar un análisis profundo de un modelo tridimensional y proporcionar información sobre la geometría de un archivo CAD, incluido el resaltado de áreas que podrían resultar problemáticas y recomendar cambios para mejorar la capacidad de fabricación. «Presentamos toda esa información a los ingenieros, para que puedan tomar sus decisiones sobre si deben hacer mejoras antes de que la pieza o componente se fabrique realmente», dijo Flannery.

La plataforma de comercio electrónico de Protolabs realiza análisis de fabricación.Protolabs

La plataforma de comercio electrónico de Protolabs realiza análisis de fabricación.Protolabs

Barajar las Ofertas

En ninguna parte fue más relevante la necesidad de crear prototipos rápidos que cuando escaseaban los equipos de protección personal, como las máscaras N95, al comienzo del brote de coronavirus el año pasado.

Will Martin, director de marketing y comunicaciones de Protolabs, cuenta con orgullo la historia de fondo del respirador B2. Nombrado entre los mejores inventos de Time de 2020, el B2 fue un rediseño de un prototipo que el ingeniero de diseño mecánico Max Bock-Aronson inventó en 2013 para combatir la contaminación del aire, dijo Martin. Protolabs apoyó la puesta en marcha de Bock-Aronson, Breathe99, desarrollando las copas de filtro, el sustrato de la placa frontal y la tapa del filtro del respirador lavables a máquina que eliminan el 99% de los contaminantes.

El GT500 se promociona como el Mustang más avanzado aerodinámicamente de la historia.Ford Motor Company

El GT500 se promociona como el Mustang más avanzado aerodinámicamente de la historia.Ford Motor Company

Mantenga las ruedas girando

De manera similar, el uso de métodos rápidos de falla para acelerar el desarrollo de productos y proporcionar retroalimentación de ingeniería resultó crítico para la industria automotriz. Ford Motor Company se unió a los fabricantes de automóviles GM y Fiat Chrysler para usar su poder de impresión y fabricación en 3D para hacer prototipos rápidos, fabricar protectores faciales y aumentar la producción de dispositivos médicos, como respiradores y ventiladores purificadores de aire. Ford colaboró con GE Healthcare para aprovechar el diseño del ventilador Airon Corp.aprobado por la FDA y producir 50,000 unidades en 100 días en su planta de Michigan.

Esta hazaña de fabricación se debió en gran medida a la capacidad de creación rápida de prototipos y décadas de experiencia con la impresión 3D, señaló Ellen Lee, líder técnica de Investigación de Fabricación Aditiva de Ford Motor Company. «Si bien la pandemia ciertamente ha cambiado la forma en que colaboramos y trabajamos en red, tener estas plataformas virtuales realmente nos ha ayudado a seguir innovando juntos», dijo Lee.

Su trabajo se centra en las muchas formas en que la fabricación aditiva puede crear nuevas fuentes de valor en toda la empresa, así como en el desarrollo de tecnologías emergentes que abordan las brechas para lograr una producción a escala.

Ellen Lee, líder técnico en Investigación de fabricación Aditiva, Ford Motor Company

Ellen Lee, líder técnico en Investigación de fabricación Aditiva, Ford Motor Company

Tenga en cuenta que los supercomputadores de Ford y las capacidades de impresión 3D de última generación eclipsan los estándares de producción de prácticas comunes. La producción de bajo volumen en la industria automotriz podría significar cualquier cosa, desde un tamaño de lote hasta decenas de miles de unidades, y explica por qué los diseñadores de división de alto rendimiento, el tren motriz y los ingenieros de aerodinámica del fabricante de automóviles podrían confiar en las herramientas de prototipado de AM de última generación para liberar el Mustang Shelby GT500 de calle de máximo rendimiento en 2020.

Para una ejecución de este calibre, cada milímetro tendría que contar para entregar objetivos de carga aerodinámica, frenado y enfriamiento. El tiempo de desarrollo se aceleró y los diseños más prometedores se imprimieron en cuestión de días. Se hicieron refinamientos aerodinámicos y, para aumentar la fidelidad del rendimiento, las simulaciones tuvieron que funcionar al mismo ritmo que las validaciones físicas en los túneles de viento de Ford en Michigan y el túnel de viento rodante de Windshear en Concord, dijo Lee.

«Entregar más de 700 caballos de fuerza con combustible de 93 octanos, maximizar la refrigeración en la parte delantera es fundamental para el vigoroso rendimiento de la pista del Shelby GT500», declaró la nota de prensa de Ford en ese momento. «Con el acelerador abierto, el sistema de refrigeración necesita extraer hasta 230 kilovatios de energía térmica, suficiente para calentar una docena de hogares. Los enormes frenos delanteros rechazan otros 100 kilovatios de calor al frenar al máximo, por lo que el equipo utilizó un modelado avanzado de flujo de aire en 3D para maximizar el enfriamiento general mientras trabajaba para minimizar el impacto en la elevación y resistencia frontales.»

Desenmascarando la parte delantera del Mustang Shelby GT500.Ford Motor Company

Desenmascarando la parte delantera del Mustang Shelby GT500.Ford Motor Company

En el momento del lanzamiento, Ford podía presumir de que el equipo de diseño triunfó al lograr una carga aerodinámica trasera máxima de 550 lb a 180 mph, aprovechando el alerón trasero de oruga Mustang GT4 probado en carreras para ofrecer la mayor carga aerodinámica en un Mustang legal en la calle. En cuanto al diseño del alerón trasero del superdeportivo, apodado «the swing», las simulaciones avanzadas y los procesos de creación de prototipos fueron los responsables de hacer que el vehículo entregara 379 lb de carga aerodinámica trasera a 180 mph.

Dado que el sistema de frenado del vehículo de alto rendimiento Shelby es distinto del modelo base, se necesitaba un nuevo diseño para esta pieza en particular. Lee dijo que Ford fue capaz de convertir de una pieza de metal a una pieza de plástico con más del 60% de reducción de peso, y fue capaz de reducir la complejidad en el diseño del modelo original, que consistía en un soporte para zurdos y uno para diestros.

A diferencia de los procesos de herramientas tradicionales, las herramientas de diseño AM permitieron a los ingenieros consolidar la pieza de tres partes a una pieza «ambidiestra», que se podía usar en el lado del conductor o del pasajero del vehículo y reducir la complejidad y el ensamblaje. «Tuvimos un ahorro de costos significativo en comparación con el mecanizado de esta pieza», dijo Lee.

Soporte de freno de estacionamiento eléctrico del vehículo Shelby performance.Ford Motor Company

Soporte de freno de estacionamiento eléctrico del vehículo Shelby performance.Ford Motor Company

Poner en la caja de arena

Los fabricantes de automóviles descubrieron desde el principio que la AM podía cambiar la forma en que abordaban el diseño de productos y los procesos. La historia de Ford con la impresión 3D se remonta a 1986, cuando el fabricante de automóviles invirtió en estereolitografía después de comprar su primera impresora 3D SLA. El novedoso proceso crearía una variedad de piezas, preparando el escenario para futuras inversiones en AM en modelado por deposición fundida, sinterización láser selectiva e impresión en arena 3D.

«En 2004, un cambio significativo en la creación de prototipos de motores resultó de la introducción de la impresión en arena o la fundición en arena rápida, lo que redujo aún más el tiempo de diseño para nuevos diseños de motores», dijo Lee. El valor no estaba necesariamente en la capacidad de fundir piezas metálicas para el uso final, sino en la creación de prototipos de un nuevo diseño de motor, ya que permitía a Ford usar el mismo material para fundir el aluminio, o el material que se usara para el motor de producción, sin tener una herramienta, dijo Lee.

En 2014, el fabricante de automóviles probó el rendimiento de los artículos impresos en AM para ver qué puede ofrecer el proceso para una herramienta lista para imprimir. Esta área de investigación dedicada a las herramientas de creación de prototipos es relativamente menos costosa y más rápida de producir, dijo Lee. La capacidad de impresión directa también está creciendo. «A medida que desarrollamos nuevos materiales que se comportan más como materiales de calidad de producción y el rendimiento de esas piezas impresas, podemos extender las pruebas funcionales de prototipos a lo largo del proceso», dijo Lee.

Los procesos de AM tienen el potencial de eclipsar los métodos tradicionales de hacer un prototipo de herramienta: cortarlo de un material que es menos costoso que el acero, como el aluminio, y moldear las piezas para probar el prototipo antes de que se pueda cortar una herramienta dura final para la producción. Los prototipos ahora se pueden usar para probar casi todas las partes del vehículo, ya que se utilizan para medir la practicidad, la resistencia y la popularidad de los nuevos diseños.

Mientras que los métodos de herramientas tradicionales podrían llevar meses y acumular costos exorbitantes, las piezas impresas en 3D de creación rápida de prototipos se pueden producir en cuestión de días a bajo costo. «Ampliar las capacidades de las tecnologías de impresión 3D podría prescindir por completo de la fabricación de un prototipo de herramienta», dijo Lee.

Una parrilla frontal impresa en 3D.Ford Motor Company

Una parrilla frontal impresa en 3D.Ford Motor Company

Diseño para manufacturabilidad

Para Aaron Moncur, CEO de Diseño de tuberías & Ingeniería, una de las limitaciones de la creación rápida de prototipos es que no es necesariamente el mejor método para validar una nueva solución. Pero las virtudes del bajo costo y la velocidad pueden superar al costoso trabajo de fundición o mecanizado de herramientas blandas, dijo, particularmente si el prototipo está destinado a verificar un diseño y una función y cuando no está destinado a la producción.

Con solo 10 empleados, el Tempe, Ariz.la empresa con sede en Moncur, que comenzó en 2009, ofrece servicios de desarrollo de productos, centrándose principalmente en equipos de automatización y máquinas de prueba para empresas de dispositivos médicos. «La mayor parte del trabajo que hemos estado haciendo, especialmente en los últimos seis años, ha abarcado aluminio mecanizado CNC», explicó Moncur. «Prácticamente cada pieza de equipo que desarrollamos tiene que contener un dispositivo. Este tipo de trabajo a menudo se basa en piezas grandes, gruesas y pesadas, a diferencia de los productos de consumo, que característicamente tendrían piezas de plástico moldeadas por inyección de paredes delgadas.»

Aaron Moncur, CEO, Diseño de tuberías & Diseño de tuberías de ingeniería & Ingeniería

Aaron Moncur, CEO, Diseño de tuberías & Diseño de tuberías de ingeniería & Ingeniería

El proceso de creación de prototipos de tuberías se puede caracterizar como una progresión fuera una vez que un cliente presenta una idea. Un informe inicial puede manifestar una lista sólida de requisitos o una idea aproximada. De la misma manera, un prototipo puede variar desde un boceto crudo o un «CAD de dibujos animados», donde la forma de un bloque podría representar una parte y una flecha podría denotar un movimiento simple, y donde la cartulina y el pegamento caliente podrían usarse para armar una maqueta para probar.

El equipo de Moncur hace hincapié en la necesidad de desarrollar una lista bien definida de requisitos funcionales para una máquina en desarrollo. Cada diseño tiene que ser repetidamente y económicamente fabricable para convertirse en un producto final. «Ese es nuestro reglamento, necesitamos saber cómo es el éxito», dijo Moncur, ingeniero mecánico con una maestría en bioingeniería. «Si tenemos una lista bien definida de requisitos funcionales, podemos señalar la lista al final del proyecto y decir: ‘esta máquina satisface todos los requisitos que el cliente nos dio.'»

Una vez que se genera un concepto de etapa inicial y se ha incorporado la retroalimentación del cliente, se inicia el trabajo de diseño e ingeniería más detallados. «Esa es en gran medida una operación de CAD, en la que pasamos semanas o meses haciendo todo el trabajo de diseño detallado», dijo Moncur. El entregable generalmente termina como una combinación de piezas mecanizadas y piezas impresas

Cuando el proyecto entra en la etapa de adquisición, se toma la decisión de imprimir piezas internamente o trabajar con socios de taller de máquinas para CNC de varios componentes. «Recibimos todo en nuestras instalaciones y hacemos el montaje y la validación funcional para asegurarnos de que todo funcione correctamente, y luego entregamos el equipo», dijo Moncur.

En una aplicación, Pipeline se encargó de diseñar un conjunto de accesorios para pruebas funcionales y de características realizadas en catéteres médicos ópticos. Moncur explicó que los soportes están desarrollados para posicionar el dispositivo en una ubicación muy precisa en relación con otros equipos y herramientas de prueba que lo rodean. «El posicionamiento mecánico del dispositivo debe ser repetible, por lo que hay un nivel de precisión involucrado», explicó Moncur. «Históricamente, las teníamos hechas de aluminio mecanizado CNC, que normalmente costaba de 2 2,500 a 3 3,000 y tardaba de dos a tres semanas en mecanizarse la pieza.

«Comenzamos la impresión 3D con fibra de carbono continua, lo que hizo que las piezas fueran casi tan resistentes como el aluminio», agregó. «Ahora, en lugar de tres de los grandes y esperar tres semanas para obtener uno de estos titulares, pasamos uno o dos días imprimiéndolos, y el cliente puede pagar 5 500 en lugar de 2 2,500. Son mucho más rápidos, mucho más baratos y tan funcionales como las versiones de aluminio mecanizadas por CNC.»

Validar el enfoque

El enfoque de creación de prototipos de Pipeline está decididamente menos automatizado que la plataforma digital de Protolabs. Pero de ninguna manera es menos robusto; en Pipeline, tener un prototipo viable es solo la mitad de la batalla y tener equipos de ingeniería que traduzcan las necesidades del usuario en requisitos mecánicos para crear los accesorios de prueba y el equipo de calificación necesarios para validar el rendimiento del producto es un ejercicio riguroso.

Flannery señaló que el proceso automatizado de Protolab ha evolucionado a través de su estrategia de adquisición a lo largo de 20 años, desde un enfoque inicial en el moldeo por inyección y el moldeo por inyección rápido, hasta adquisiciones y servicios combinados de moldeo por inyección, fabricación CNC, impresión 3D y chapa metálica. La plataforma de cotización digital de Protolab aporta más consistencia en todos esos servicios. La recompensa, dijo Flannery, es que el enfoque en el cliente ha pasado de decidir qué proceso de fabricación o servicio usar a centrarse en cuál es el mejor resultado.

Mark Flannery, director de producto global, ProtolabsProtolabs

Mark Flannery, director de producto global, ProtolabsProtolabs

«Nuestros clientes todavía tienen las necesidades originales, donde un solo ingeniero está trabajando en una sola pieza, y están creando prototipos y enfocados en un solo proceso de fabricación», dijo Flannery. «Pero ahora también contamos con equipos de ingenieros que realizan múltiples piezas a través de múltiples servicios, y están haciendo prototipos y producción, y fabricación bajo demanda.»

Ford Lee está de acuerdo en que la creación rápida de prototipos debe ser parte del conjunto de herramientas de fabricación general. «Veo que la industria se centra mucho más en el uso de la fabricación aditiva para diversas aplicaciones en la industria automotriz», dijo.

Lee está de acuerdo en que persisten obstáculos cuando se trata de fabricar piezas de grado de producción. La transición a una producción de gran volumen ocupa un lugar destacado en una lista de restricciones; la creación rápida de prototipos puede ser costosa, las propiedades de los materiales no siempre se pueden igualar, algunas características clave aún no se pueden crear prototipos y el proceso requiere mano de obra calificada. El escalado a piezas de impresión directa puede requerir mucho capital, dijo. La forma, el ajuste y la función a menudo se sacrifican en los procesos de fabricación cuando se prioriza el alto rendimiento.

Con enfoques únicos de producción, Ford, Pipeline y Protolabs tienen estilos de creación de prototipos no lineales orquestados. Si la intención de Ford es avanzar en las tecnologías de creación de prototipos de AM necesarias para reforzar la producción, los Protolabs y Pipeline están empeñados en apuntalar las relaciones con los clientes que fomentan la selección de prototipos donde la fidelidad coincide con el proceso de diseño.

Nota del editor: El centro de Mujeres en Ciencia e Ingeniería (WISE) de Machine Design recopila nuestra cobertura de cuestiones de representación de género que afectan el campo de la ingeniería, además de contribuciones de autoras y expertas en la materia dentro de varias subdisciplinas. Haga clic aquí para obtener más información.

Leave a Reply