Comment porter et polir les culasses de votre voiture

L’un des moyens les plus simples de gagner 20 à 30 chevaux est d’acheter des culasses de rechange portées et polies. Le moteur adorera la mise à niveau, mais votre portefeuille peut ne pas l’être. Les culasses de rechange d’aujourd’hui ont un prix élevé.

Pour alléger une partie de la pression financière, vous pouvez envoyer votre culasse dans un atelier d’usinage pour le portage et le polissage, mais cela coûtera cher. La meilleure façon d’économiser le plus d’argent tout en récoltant les mêmes avantages en matière de performances est d’investir votre temps personnel dans le portage et le polissage de la culasse vous-même.

Le processus de portage et de polissage est globalement le même pour toutes les culasses. Ci-dessous, nous fournirons un guide facile pour mettre en communication et polir les culasses correctement, en toute sécurité et efficacement. Cependant, gardez à l’esprit que tout ce qui est suggéré dans cet article est effectué à vos propres risques. Il est très facile de broyer beaucoup trop de métal, ce qui est irréversible et rendra probablement la culasse inutilisable.

- Note: Si vous avez peu ou pas d’expérience avec un Dremel, il est suggéré de vous entraîner d’abord sur une culasse de rechange. De vieilles culasses de rechange peuvent être achetées dans un chantier de récupération ou un magasin peut être prêt à vous en offrir une ancienne gratuitement.

Partie 1 de 6: Préparation pour le travail

Matériaux nécessaires

- 2-3 boîtes de nettoyant pour freins

- Plaquettes Scotch-Brite

-

Gants de travail

-

Astuce: Tout ce processus prendra un certain temps. Peut-être 15 heures de travail ou plus. Veuillez rester patient et faire preuve de détermination pendant cette procédure.

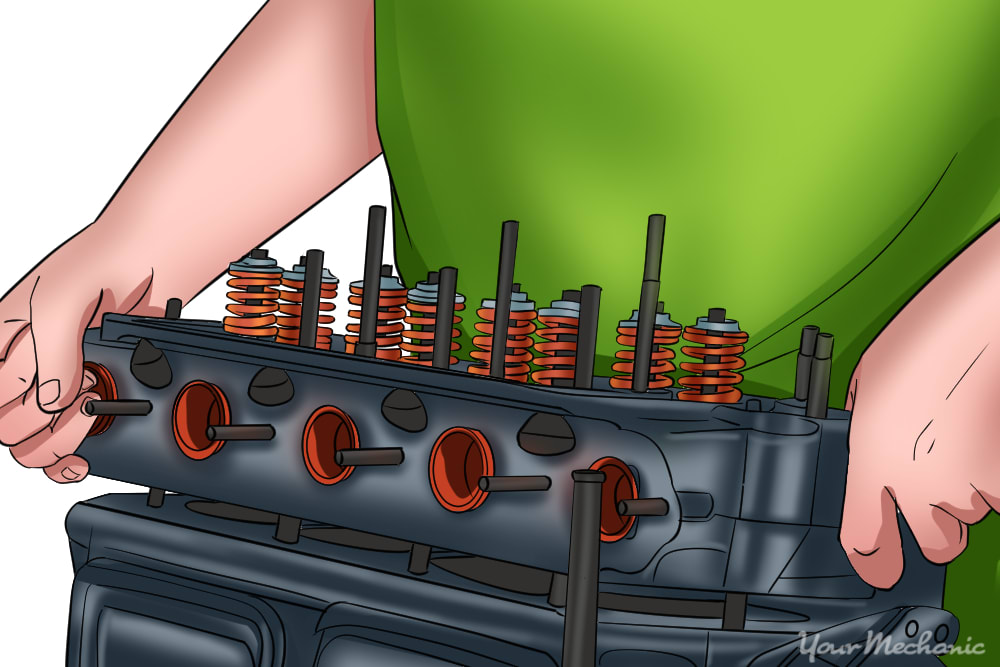

Étape 1: Retirez la culasse. Ce processus varie d’un moteur à l’autre, vous devriez donc consulter votre manuel pour tous les détails.

En général, vous devrez retirer toutes les pièces de la tête qui obstruent le retrait et vous devrez retirer les écrous et les boulons qui fixent la tête.

Étape 2: Retirez l’arbre à cames, les culbuteurs, les ressorts de soupape, les dispositifs de retenue, les soupapes et les poussoirs. Vous devriez vous référer à votre manuel pour les détails sur la suppression de ceux-ci car chaque voiture est très différente.

- Astuce: Chaque composant retiré doit être réinstallé exactement dans la position où il a été retiré. Lors du démontage, commandez les composants retirés de manière à pouvoir facilement suivre les positions d’origine.

Étape 3: Nettoyez soigneusement la culasse de l’huile et des débris avec brake clean. Frottez avec une brosse métallique dorée ou un tampon Scotch-Brite pour éliminer les dépôts tenaces.

Étape 4:Inspectez la culasse pour détecter les fissures. Le plus souvent, ils apparaîtront entre les sièges de soupape adjacents.

- Astuce: En cas de fissure dans la culasse, la culasse doit être remplacée.

Étape 5: Frottez le point de connexion. Utilisez un tampon Scotch-Brite ou du papier de verre à grain 80 pour frotter la zone où la culasse s’accouple avec le joint d’admission jusqu’au métal nu.

Partie 2 de 6: Augmenter le flux d’air

- Machiniste Dykem

- Brosse métallique à cheveux dorés

- Dremel haute vitesse (compatible à plus de 10 000 tr / min)

- Outil de rodage

- Composé de rodage

- Huile pénétrante

- Kit de portage et de polissage

- Lunettes de sécurité

- Petit tournevis ou autre ustensile pointu métallique

- Masques chirurgicaux ou autre forme de protection respiratoire

- Gants de travail

- Attaches zippées

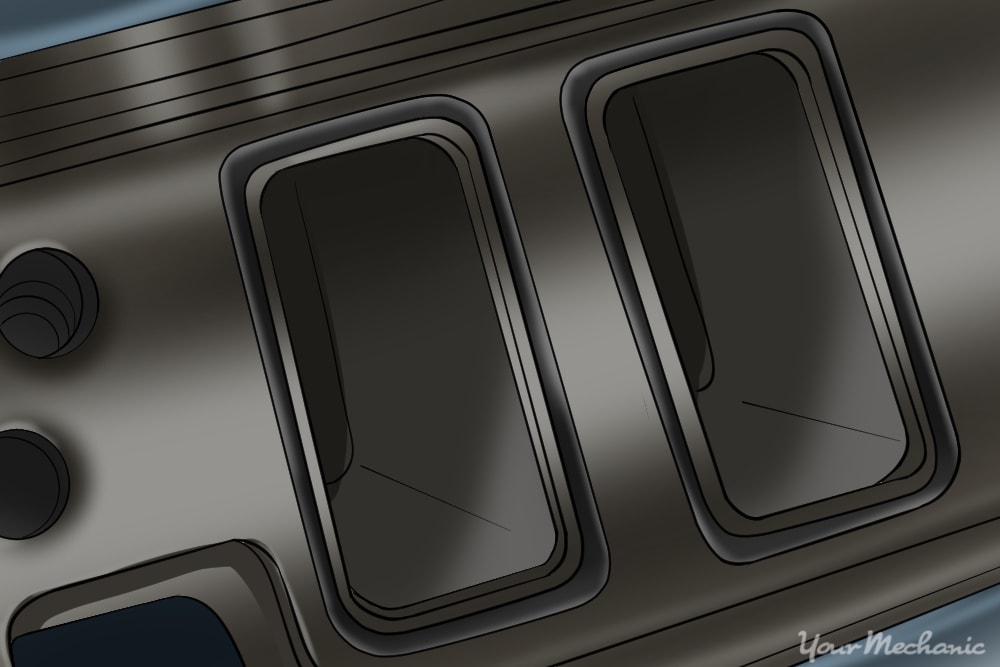

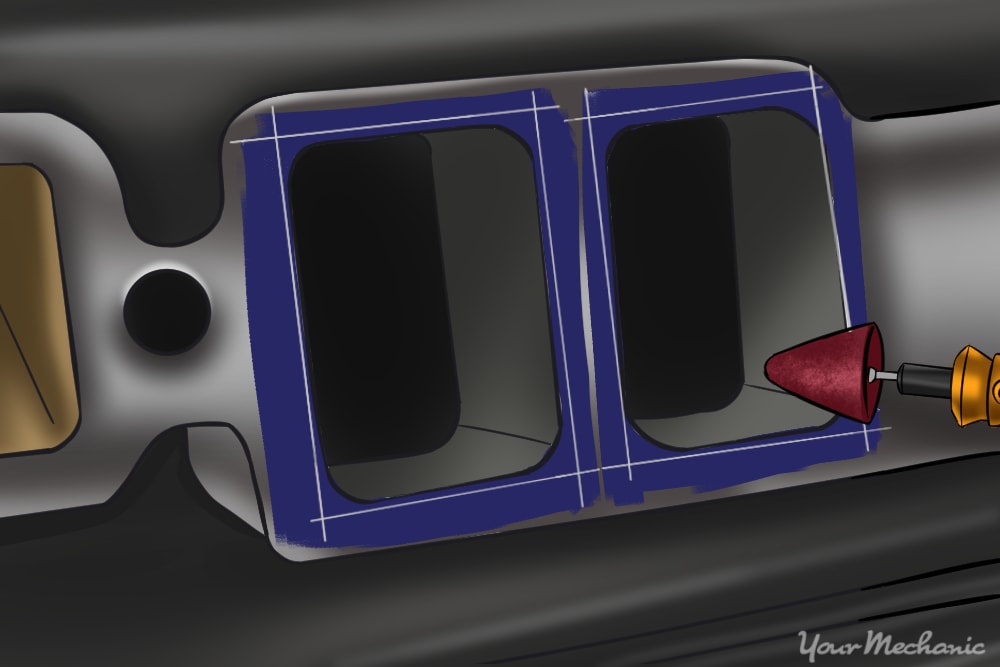

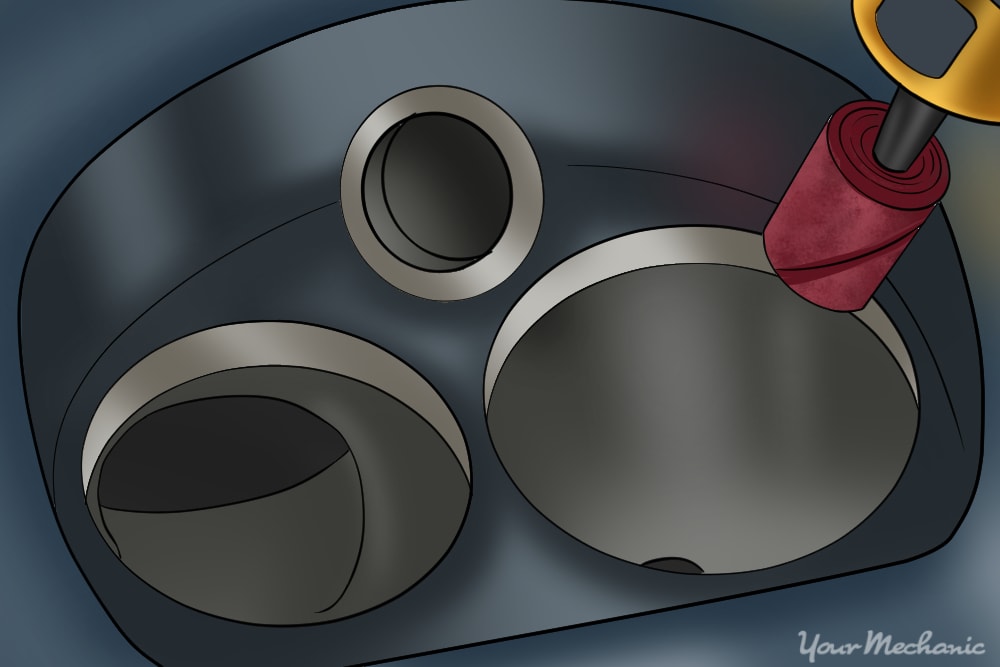

Étape 1: Faites correspondre les orifices d’admission aux joints d’admission. Avec le joint du collecteur d’admission pressé contre la culasse, vous pouvez voir combien de métal peut être retiré pour augmenter le flux d’air.

Le canal d’admission peut être élargi beaucoup plus pour correspondre à la circonférence du joint d’admission.

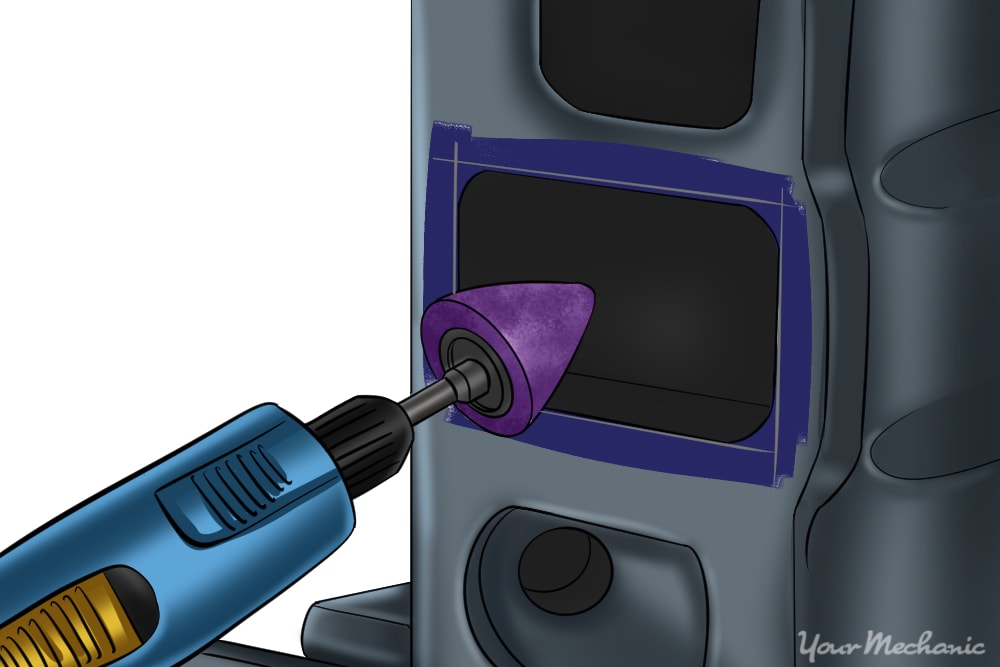

Étape 2: Peignez le périmètre du canal d’admission avec machinist en rouge ou en bleu. Une fois la peinture sèche, replacez le joint du collecteur d’admission dans la culasse.

Utilisez un boulon de collecteur d’admission ou du ruban adhésif pour maintenir le joint en place.

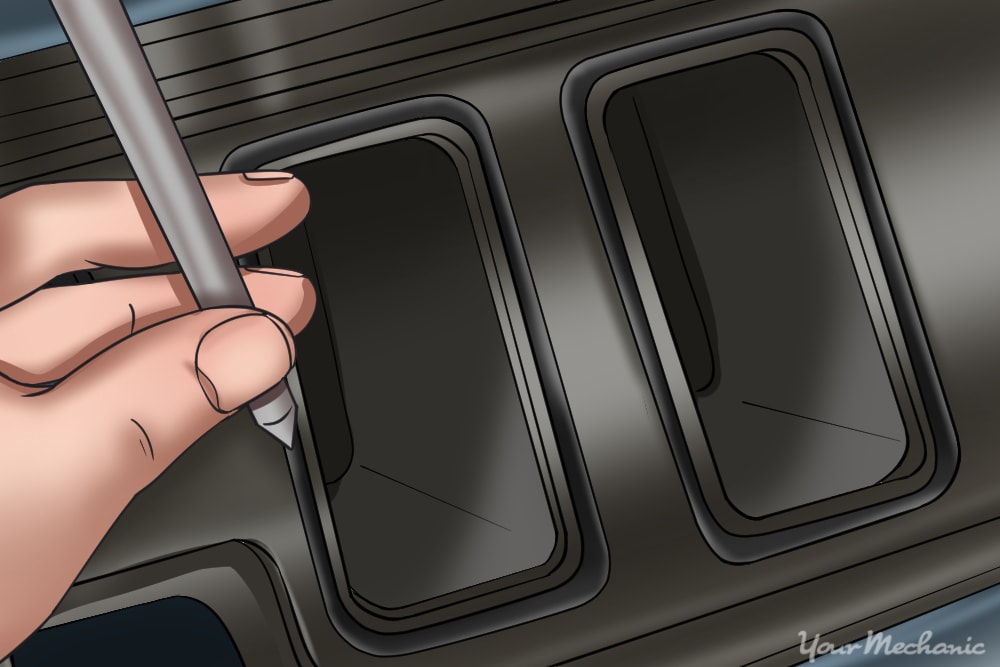

Étape 3: Tracer autour du coureur d’admission. Utilisez un petit tournevis ou un objet pointu similaire pour tracer ou tracer les zones autour du canal d’admission où la peinture est visible.

Étape 4: Retirez le matériau à l’intérieur des marques de scribe. Utilisez la mèche en pierre à pointe de flèche pour enlever modérément le matériau à l’intérieur des marques de scribe.

La mèche de pierre tombale arrow laissera une finition rugueuse, alors faites extrêmement attention à ne pas trop agrandir l’orifice ou à ne pas broyer par erreur dans la zone qui s’étend dans la zone de couverture du joint d’admission.

Agrandir le canal d’admission de manière uniforme et uniforme. Pas besoin d’aller trop profondément à l’intérieur du coureur. Il est seulement nécessaire de porter environ un pouce à un pouce et demi dans le canal d’admission.

Gardez la vitesse Dremel réglée à environ 10 000 tr / min ou vous userez les bits plus rapidement. Tenez compte du régime d’usine du Dremel que vous utilisez pour déterminer à quel point le régime doit être réglé plus rapidement ou plus lentement pour atteindre la plage de 10 000.

Par exemple, si le Dremel que vous utilisez a un régime d’usine de 11 000 tr / min, il est sûr de dire que vous pouvez l’exécuter à plein régime sans brûler vos bits. D’un autre côté, si le Dremel a un régime d’usine de 20 000 tr / min, maintenez la manette des gaz à mi-chemin environ jusqu’à un point où le Dremel fonctionne à environ la moitié de la vitesse.

- Avertissement: Ne retirez pas le métal s’étendant dans la zone de couverture du joint sinon une fuite pourrait se produire.

-

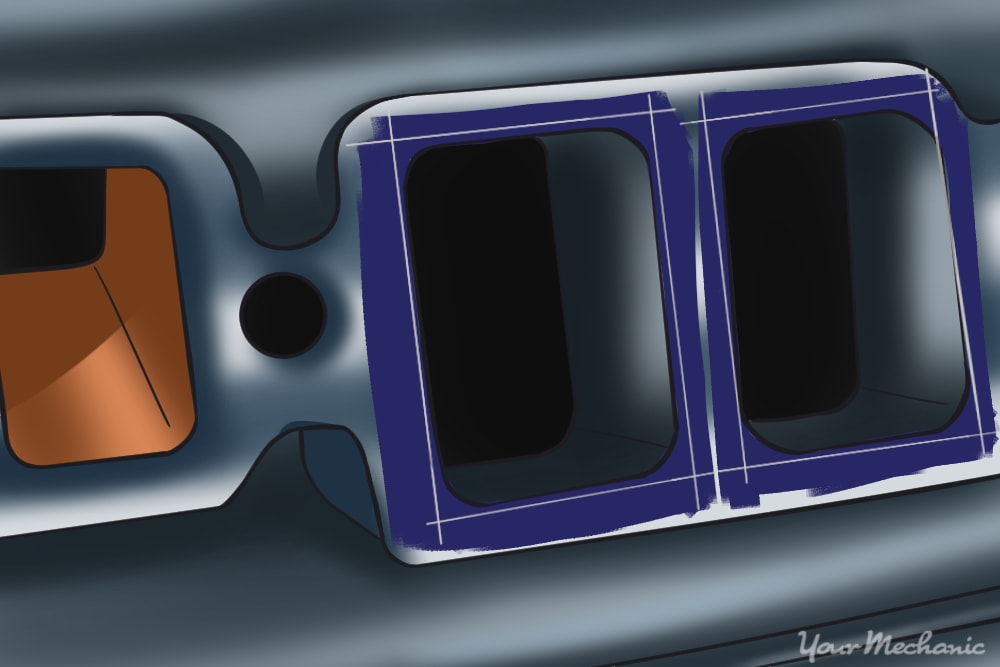

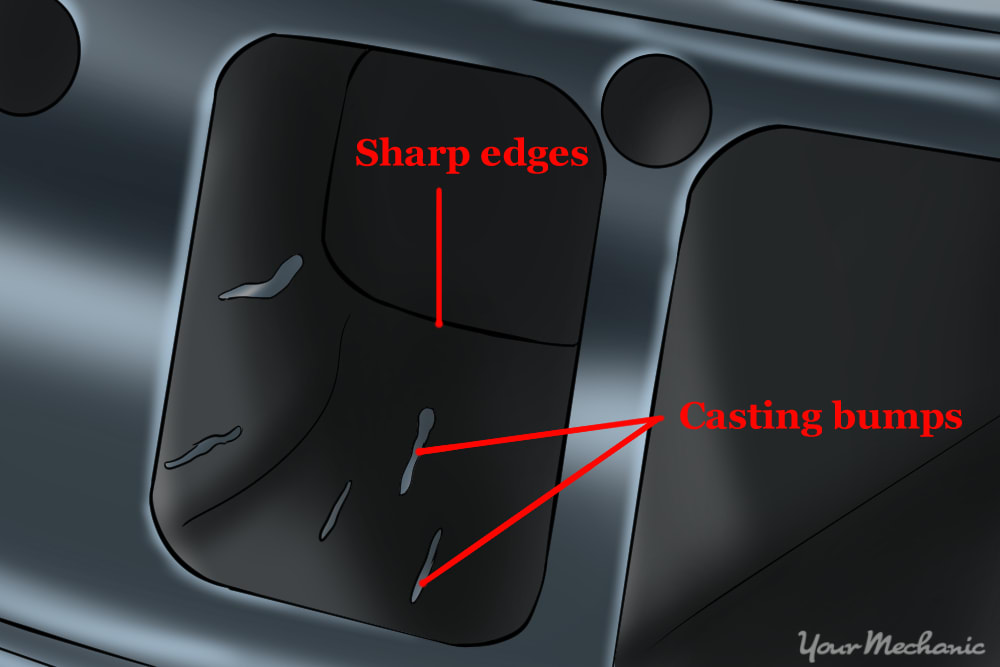

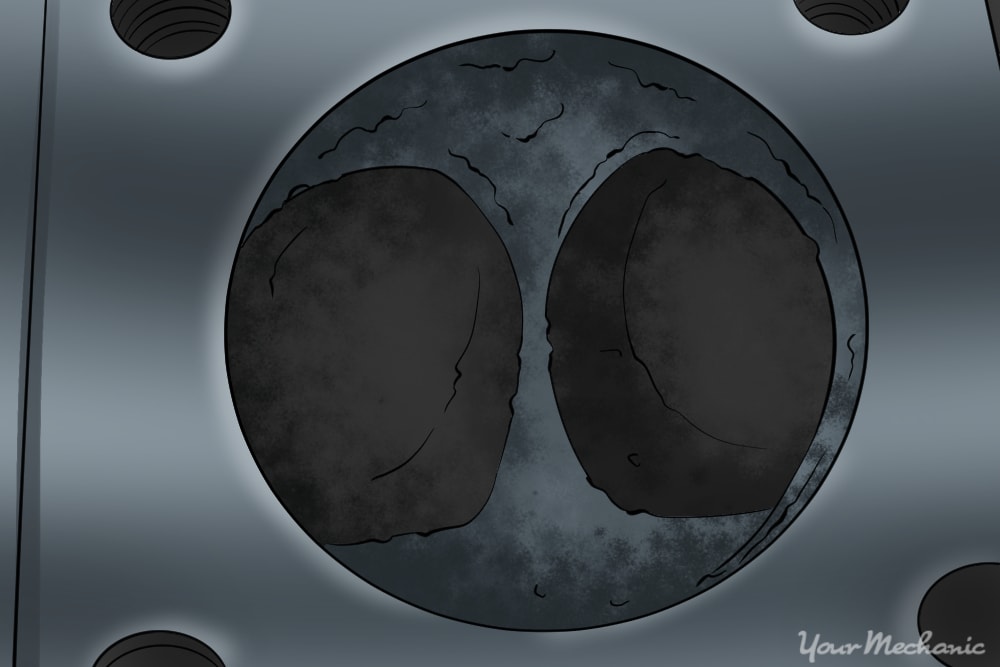

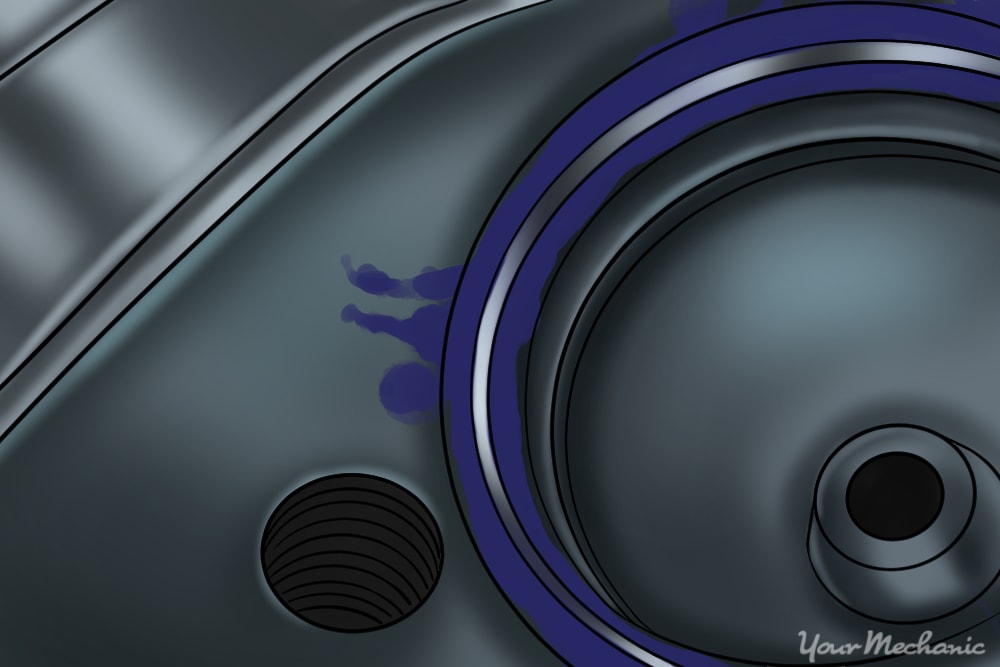

Pointe: Éliminez les virages serrés, les crevasses, les vallées, la coulée rugueuse et les bosses de coulée à l’intérieur du canal d’admission si possible. Reportez-vous à l’image suivante pour un exemple de coulage de bosses et d’arêtes vives.

-

Astuce: Assurez-vous d’agrandir le port uniformément et uniformément. Une fois que le premier coureur est agrandi, utilisez un cintre en fil coupé pour évaluer le processus d’agrandissement. Coupez le cintre dans une longueur qui fait référence à la largeur du premier canal d’échappement porté. Par conséquent, vous pouvez utiliser le cintre coupé comme jauge pour avoir une meilleure idée de la distance à laquelle les autres coureurs doivent être agrandis. Chaque élargissement de canal d’admission doit être à peu près égal l’un à l’autre afin qu’ils puissent couler le même volume. La même règle s’applique également aux coureurs d’échappement.

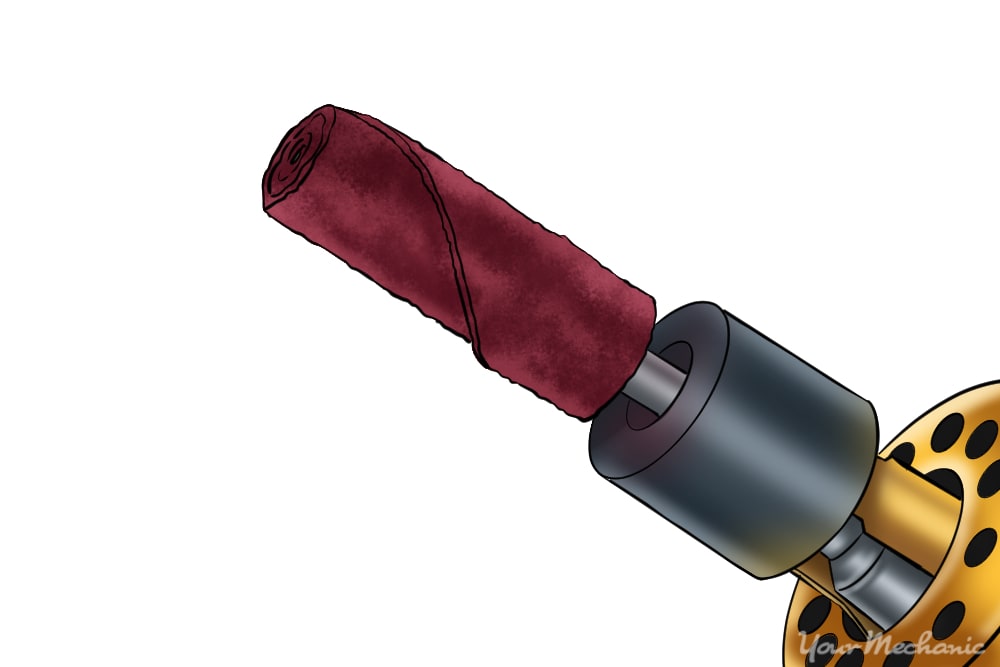

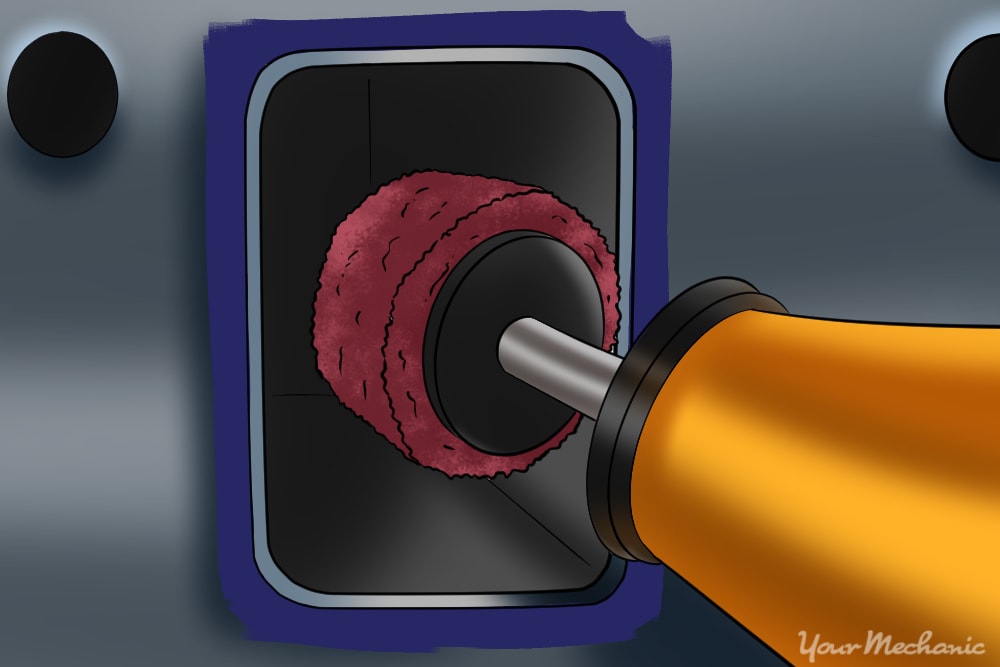

Étape 4: Lissez la nouvelle surface. Une fois l’orifice d’entrée agrandi, utilisez les rouleaux de cartouche moins grossiers pour lisser la nouvelle surface.

Utilisez une cartouche de grain 40 pour effectuer la majeure partie du meulage, puis utilisez une cartouche de grain 80 pour obtenir une belle finition lisse.

Étape 5: Inspectez les glissières d’admission. Placez le côté inférieur de la culasse vers le haut et inspectez l’intérieur des glissières d’admission à travers les trous de soupape.

Étape 6: Éliminez toute irrégularité évidente. Éliminez les virages serrés, les crevasses, les vallées, la coulée rugueuse et les bosses de coulée à l’aide des cartouches.

Utilisez une cartouche de 40 grains pour porter uniformément le canal d’admission. Mettez l’accent sur l’élimination des imperfections. Utilisez ensuite une cartouche à grain 80 pour lisser davantage la zone portée.

- Astuce: Lors du meulage, veillez à ne pas broyer les zones où la soupape serait officiellement en contact avec la culasse, également connue sous le nom de siège de soupape, ou un nouveau travail de soupape en résultera.

Étape 7: Terminez les autres coureurs d’admission. Après avoir terminé le premier coureur d’admission, passez au deuxième coureur d’admission, au troisième et ainsi de suite.

Partie 3 de 6: Portage de l’échappement

Sans portage du côté échappement, le moteur n’aura pas assez de cylindrée pour permettre à l’augmentation du volume d’air de sortir efficacement. Pour porter le côté échappement du moteur, les étapes sont à peu près les mêmes.

- Machiniste Dykem

- Brosse métallique à poil doré

- Dremel haute vitesse (compatible à plus de 10 000 tr / min)

- Huile pénétrante

- Kit de portage et de polissage

- Lunettes de sécurité

- Petit tournevis ou autre ustensile pointu métallique

- Masques chirurgicaux ou autre forme de protection respiratoire

- Gants de travail

Étape 1: Frottez la zone d’accouplement. Utilisez un tampon Scotch-Brite pour frotter la zone où la culasse s’accouple avec le joint d’échappement jusqu’au métal nu.

Étape 2: Peignez le périmètre du canal d’échappement avec du machiniste en rouge ou en bleu. Une fois la peinture sèche, replacez le joint du collecteur d’échappement dans la culasse.

Utilisez un boulon de collecteur d’échappement ou du ruban adhésif pour maintenir le joint en place.

Étape 3: Scribez les zones où la peinture est visible avec un très petit tournevis ou un objet pointu similaire. Utilisez les images de l’étape 9 comme références si nécessaire.

Éliminez toute coulée rugueuse ou toute bosse de coulée car les dépôts de carbone pourraient facilement s’accumuler sur des taches laissées sans contrôle et provoquer des turbulences.

Étape 4: Agrandir l’ouverture du port pour correspondre aux marques de scribe. Utilisez la mèche en pierre à pointe de flèche pour effectuer la majeure partie du meulage.

- Remarque: Le foret en pierre à pointe de flèche laissera une finition rugueuse, il peut donc ne pas ressembler à ce à quoi vous vous attendiez pour l’instant.

- Astuce: Assurez-vous d’agrandir le port uniformément et uniformément. Une fois que le premier coureur est agrandi, utilisez la technique de suspension en fil coupé mentionnée ci-dessus pour évaluer le processus d’agrandissement.

Étape 5: Portez l’élargissement du canal d’échappement à l’aide des cartouches. Cela vous donnera une belle finition lisse.

Commencez avec une cartouche de 40 grains pour effectuer la majeure partie du conditionnement. Après avoir soigneusement travaillé la surface avec la cartouche de grain 40, utilisez une cartouche de grain 80 pour obtenir une belle finition sans ondulation.

Étape 6: Continuez sur les glissières d’échappement restantes. Une fois que l’entrée du premier canal d’échappement est correctement portée, répétez ces étapes pour les canaux d’échappement restants.

Étape 7: Inspectez les glissières d’échappement. Placez le côté inférieur de la culasse vers le haut et inspectez l’intérieur des canaux d’échappement à travers les trous de soupape pour détecter les imperfections.

Étape 8: Retirez toute rugosité ou imperfection. Éliminez les virages serrés, les crevasses, les vallées, les coulées rugueuses et les bosses de coulée.

Utilisez une cartouche de 40 grains pour porter uniformément le canal d’échappement. Insistez sur l’élimination des imperfections, puis utilisez une cartouche à grain 80 pour lisser davantage la zone portée.

-

Avertissement: Comme indiqué précédemment, veillez à ne pas broyer par erreur les zones où la soupape entrerait officiellement en contact avec la culasse, également connue sous le nom de siège de soupape, ou des dommages irréversibles extrêmes pourraient survenir.

-

Astuce: Après avoir utilisé le trépan en carbure d’acier, passez à un rouleau de cartouche moins grossier pour lisser davantage la surface si nécessaire

Étape 9: Répétez l’étape pour les canaux d’échappement restants. Une fois que la fin du premier canal d’échappement est correctement portée, répétez l’opération pour les canaux d’échappement restants.

Partie 4 de 6: Polissage

- Machiniste Dykem

- Brosse métallique à cheveux dorés

- Dremel haute vitesse (compatible à plus de 10 000 tr / min)

- Huile pénétrante

- Kit de portage et de polissage

- Lunettes de sécurité

- Petit tournevis ou autre ustensile pointu métallique

- Masques chirurgicaux ou autre forme de protection respiratoire

- Gants de travail

- Conseil: N’oubliez pas de garder votre vitesse Dremel à environ 10000 tr/ min pour maximiser la durée de vie des bits.

- Conseil: N’oubliez pas de pulvériser le WD-40 par petits incréments tout en utilisant le tampon croisé à grain fin pour illustrer davantage un éclat.

- Machiniste Dykem

- Dremel haute vitesse (compatible à plus de 10 000 tr / min)

- Huile pénétrante

- Kit de portage et de polissage

- Lunettes de sécurité

- Petit tournevis ou autre ustensile pointu métallique

- Masques chirurgicaux ou autre forme de protection respiratoire

- Travail gants

- Attaches zippées

-

Conseil: N’oubliez pas de garder votre vitesse Dremel à environ 10000 tr/ min pour maximiser la durée de vie des bits.

-

Astuce: N’oubliez pas de pulvériser le WD-40 par petits incréments tout en utilisant le tampon croisé à grain fin pour illustrer davantage un éclat.

- Machiniste Dykem

- Outil de rodage

- Composé de rodage

- Masques chirurgicaux ou autre forme de protection respiratoire

- Gants de travail

ul>

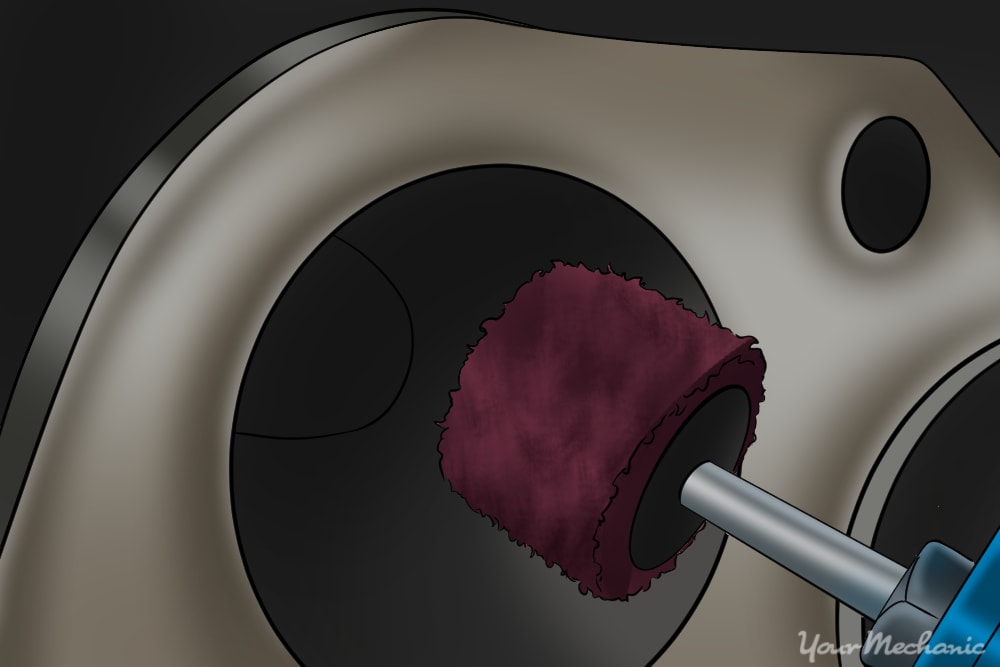

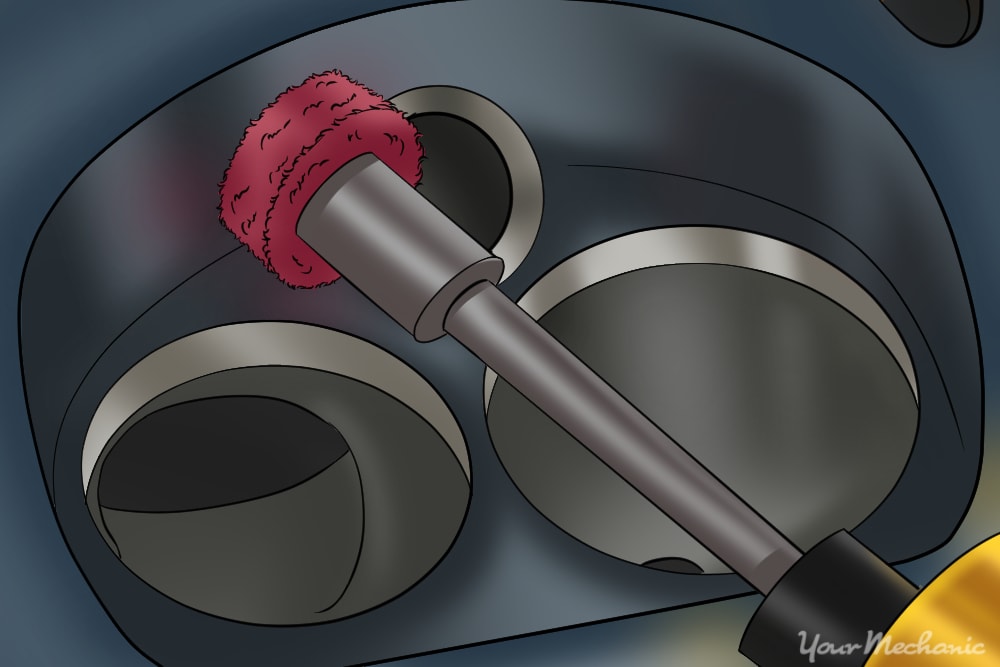

Étape 1: Polir l’intérieur du patin. Utilisez le clapet du kit de portage et de polissage pour polir l’intérieur du patin.

Vous devriez voir une augmentation et une brillance lorsque vous déplacez le clapet sur la surface. Il est seulement nécessaire de polir jusqu’à environ un pouce à un pouce et demi à l’intérieur du canal d’admission. Polir uniformément le canal d’admission avant de passer au tampon suivant.

Étape 2: Utilisez le tampon croisé à grain moyen. Répétez le même processus que ci-dessus, mais utilisez le tampon croisé à grain moyen au lieu du clapet.

Étape 3: Utilisez un tampon croisé à grain fin. Répétez le même processus, mais utilisez un tampon croisé à grain fin pour la finition finale.

Il est recommandé de pulvériser le tampon et le patin par petits incréments avec du WD-40 pour aider à faire ressortir une finition brillante et chatoyante.

Étape 4: Terminé pour les coureurs restants. Une fois que le premier coureur d’admission est poli avec succès, passez au deuxième coureur d’admission, au troisième et ainsi de suite.

Étape 5: Polir les glissières d’échappement. Lorsque tous les canaux d’admission sont polis, procédez au polissage des canaux d’échappement.

Polir chaque coureur d’échappement en utilisant exactement les mêmes directives et la même séquence tampon fournies dans les étapes ci-dessus.

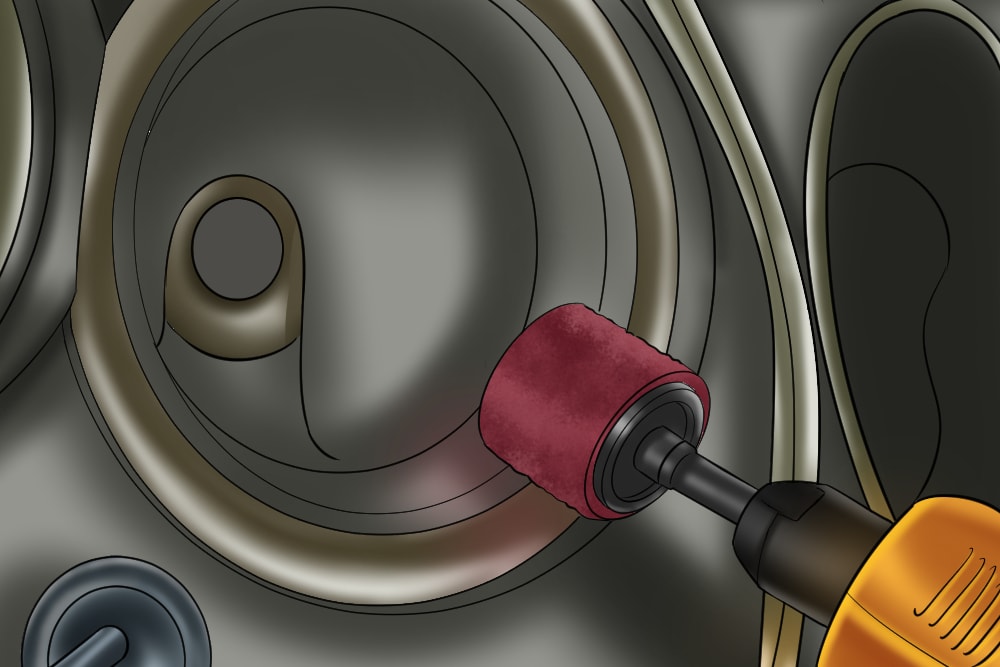

Étape 6: Polir les sorties des coureurs. Placez le bas de la culasse vers le haut pour que nous puissions polir les sorties des glissières d’admission et d’échappement.

Étape 7: Appliquez la même séquence de tampon. Pour polir les sorties des coureurs d’admission et d’échappement, appliquez la même séquence tampon que celle utilisée précédemment.

Utilisez le clapet pour la première étape du polissage, puis un tampon croisé à grain moyen pour la deuxième étape et un tampon croisé à grain fin pour le polissage final. Dans certains cas, le clapet peut ne pas s’insérer dans des zones serrées. Si c’est le cas, utilisez le tampon croisé à grain moyen pour porter les zones que le clapet n’est pas en mesure d’atteindre.

Étape 8: Concentrez-vous sur la partie inférieure de la culasse. Maintenant, concentrons-nous vraiment sur le portage et le polissage de la partie inférieure de la culasse.

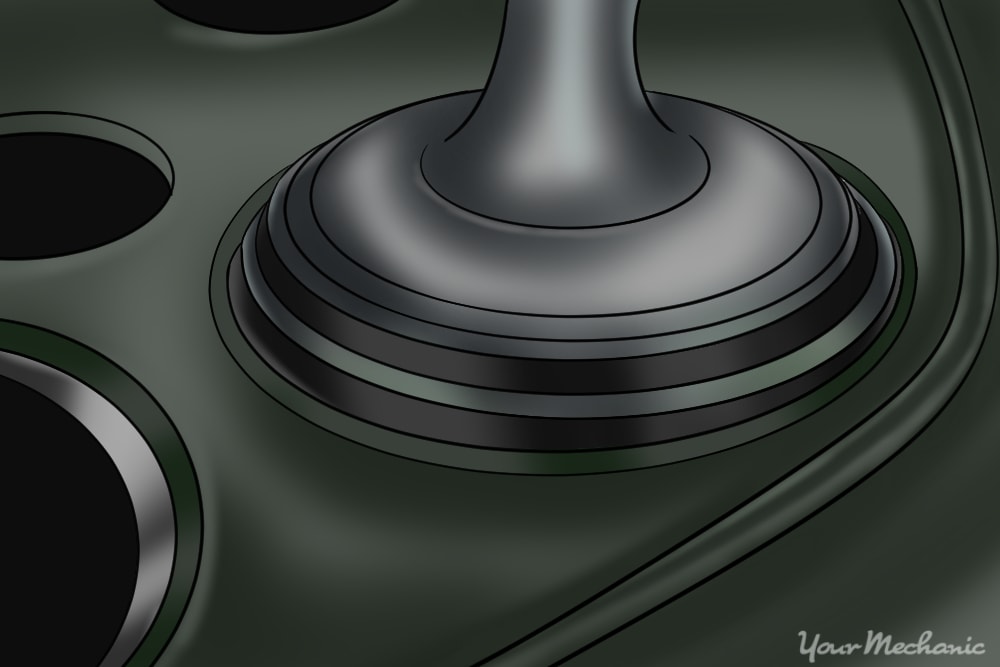

L’objectif ici est d’éliminer les surfaces rugueuses qui pourraient provoquer un pré-inflammation et des dépôts de carbone propres. Placez les vannes à leur emplacement d’origine pour protéger les sièges des vannes lors du portage.

Partie 4 sur 6: Polir le plateau du cylindre et la chambre

Étape 1: Utilisez les rouleaux de cartouche pour lisser la zone où la chambre rencontre le pont. Attachez des attaches zippées autour de la tige de soupape pour aider à fixer les soupapes en place.

La cartouche à grain 80 doit être adaptée à cette étape du portage. Effectuez cette étape sur chaque plateau de cylindre et chaque chambre.

Étape 2: Polir le pont de cylindre. Une fois que chaque pont de cylindres a été porté, nous les polirons en utilisant presque toutes les mêmes techniques qu’auparavant.

Cette fois, polir en utilisant uniquement le tampon croisé à grain fin. À ce stade, vous devriez vraiment commencer à voir la culasse scintiller. Pour vraiment faire briller la culasse comme un diamant, utilisez le tampon croisé à grain fin pour faire ressortir l’éclat final.

Partie 6 de 6: Rodage complet des valves

Ensuite, nous reconditionnerons vos sièges de valves en toute sécurité. Ce processus de reconditionnement est connu sous le nom de rodage des vannes.

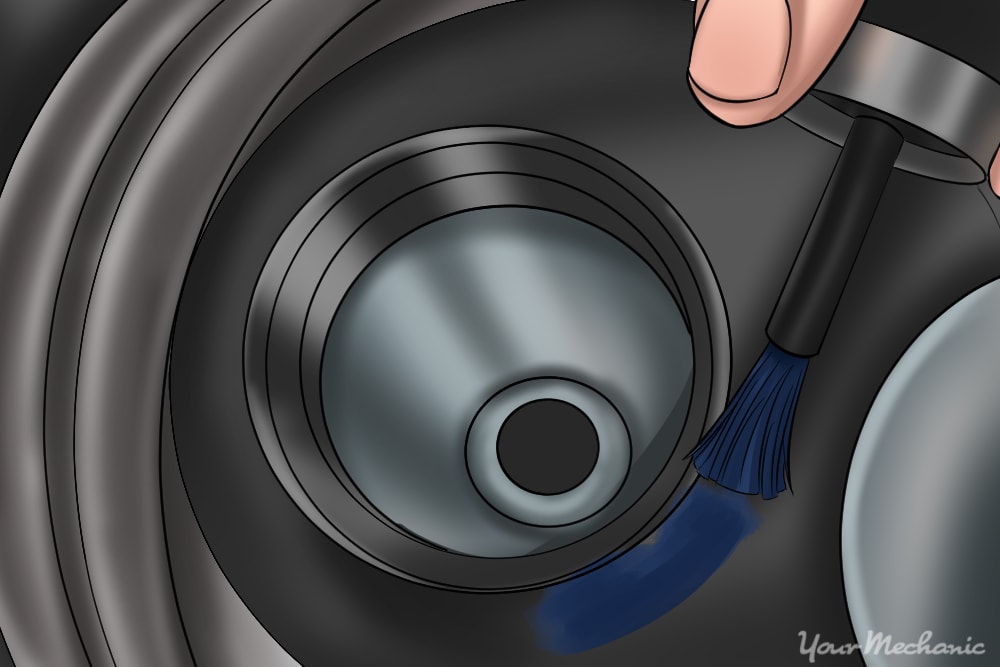

Étape 1: Peignez le périmètre des sièges de soupape avec du bleu machiniste rouge ou bleu. La peinture aidera à visualiser le motif de rodage et indiquera quand le rodage est terminé.

Étape 2: Appliquer le composé. Appliquer le composé de rodage à la base de la valve.

Étape 3: Appliquez l’outil de rodage. Remettez la vanne à l’emplacement d’origine et appliquez l’outil de rodage.

Avec un peu de pression, faites tourner l’outil de rodage entre vos mains à un rythme rapide, comme pour vous réchauffer les mains ou comme si vous essayiez d’allumer un feu.

Étape 4: Inspectez le motif. Après quelques secondes, tirez la valve du siège et inspectez le motif que vous avez créé.

Si la soupape et le siège ont développé un anneau brillant, votre travail est terminé et vous pouvez passer à la soupape et au siège de soupape suivants. Sinon, il y a de fortes chances que vous ayez une valve pliée qui devra être remplacée.

Étape 5: Réinstallez toutes les pièces que vous avez supprimées. Réinstallez l’arbre à cames, les culbuteurs, les ressorts de soupape, les dispositifs de retenue et les poussoirs.

Étape 6: Réinstallez la culasse. Une fois terminé, vérifiez le chronométrage avant de démarrer le véhicule.

Tout ce temps passé à polir, polir, rectifier et roder a porté ses fruits. Pour vérifier les résultats de performance, apportez la culasse dans un atelier d’usinage et faites-la tester au banc d’écoulement. Le test exposera les éventuelles fuites et vous permettra de voir le volume de flux d’air transitant par les patins. Vous voulez que le volume transitant par chaque coureur d’admission soit très similaire. Si vous avez des questions sur le processus, demandez à un mécanicien des conseils rapides et utiles, et assurez-vous de faire remplacer votre capteur de température de culasse si nécessaire.

Leave a Reply