6種類の製造プロセス

一目で:

- ハイテクであろうとローテクであろうと、プロトタイピングは多くの形で提供されます。 このプロセスは、通常、反復的、非線形、自動化されています。

- Protolabsは、統合されたライフサイクルeコマースプラットフォームを通じて、添加剤製造工程を自動化しています。

- フォードは、COVID-19の発生時に個人用保護具のための高速プロトタイプを作るために彼らの製造力を使用してライバルGMとフィアットクライスラーに

- パイプライン設計&エンジニアリングは、開発中の医療機器マシンの機能要件の明確に定義されたリストを構築することを強調

Thomas Edisonは電球を発明しませんでしたが、最初の白熱照明システムのプロトタイピングにおける彼の仕事は、試行錯誤の古典的な例です。

多作の発明者は、満足のいくフィラメント材料を求めてアフリカと日本の極東に人々を送り、1,200以上の実験、6,000の標本植物、そして珍重された白熱電球を発表するために40,000ドルを必要とした。 そのプロトタイプ(米国特許223,898)は、炭化された縫製糸のフィラメントで、13.5時間燃え、彼のメンロパーク産業研究所全体を照らした。

一方で、エジソンの発明—彼は1,093の特許の合計を発行された—迅速にそれを右に得るために反復するための完璧な裏書です。 他では、少数の製造会社に今日の激しく競争、より速く、よりよく、より安い市場の無数の間違いの作成の贅沢がある。

メンロパークで展示されているトーマス-エジソンの最初の電球。例えば、2020年には、IBMは、サムスン電子、キヤノン、マイクロソフトを上回って、それらに割り当てられた最も多くの特許を持っていた企業の中で1位9,130の特許を主張しました。 これらの特許取得済みのアイデアと概念的なソリューションのそれぞれが最終製品に統合されるという保証はありませんでしたが、設計エンジニアは、

メンロパークで展示されているトーマス-エジソンの最初の電球。例えば、2020年には、IBMは、サムスン電子、キヤノン、マイクロソフトを上回って、それらに割り当てられた最も多くの特許を持っていた企業の中で1位9,130の特許を主張しました。 これらの特許取得済みのアイデアと概念的なソリューションのそれぞれが最終製品に統合されるという保証はありませんでしたが、設計エンジニアは、

プロセスのスピードアップ

ハイテクであろうとローテクであろうと、プロトタイピングプロセスは多くの形で来ますが、通常、製品が開発段階 物理的なバージョンを見ることの利点の中には、設計者が既存の技術を強化し、次世代の技術を容易にすることができるということがあります。

ラピッドプロトタイピングには、コンピュータ支援設計製造(CAD/CAM)データを使用して、迅速かつ正確に有形の三次元スケールモデルを作成する技術のセッ CAD技術は、付加製造(AM)ソフトウェアおよびハードウェア機能と相まって、プロトタイピングプロセスを大幅に高速化しています。 常に、ラピッドプロトタイピングはAMと関連付けられていますが、カスタム3Dプリントの大規模なサプライヤーは、射出成形、板金加工、CNC加工などのサー

提案されたエジェクタレイアウトは、Protolabsの電子商取引プラットフォームに示されています。Protolabs

提案されたエジェクタレイアウトは、Protolabsの電子商取引プラットフォームに示されています。Protolabs

3Dプリント、Protolabs、メープルプレーン、ミンの生産の挑戦に上昇。-カスタムプロトタイプとオンデマンド生産部品のベースメーカーは、オンライン引用、設計分析と注文をスピードアップすることにより、製品のライフサイクルを再構築すると言われている電子商取引プラットフォームを月に立ち上げました。 ProtolabsのeコマースのグローバルプロダクトディレクターであるMark Flannery氏は、”このプラットフォームは、アイデアを得た瞬間から、反復、プロトタイピング、その旅を経て、最終的な市場に至るまで、設計エンジニアのアイデアを変革するのを支援することに焦点を当てています。 “本当の価値は、(クライアント)が実際に物理的にそれを得る前に、彼らが実際に受け取るつもりだ正確に何を知っていることです。”

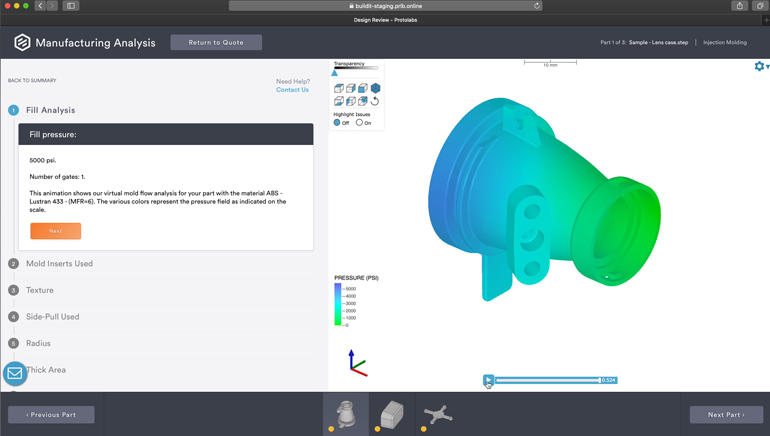

Protolabsが進化するニーズに対応する方法の一つは、eコマースプラットフォームに”製造分析”機能を追加することです。 システムは三次元モデルの深い分析を行い、面倒であることを証明できる区域を強調し、製造可能性を改善するために変更を推薦することを含むCAD “私たちはそのすべての情報をエンジニアに提示するので、(部品または部品)が実際に製造される前に改良を行うべきかどうかを決定することがで

Protolabsの電子商取引プラットフォームは、製造分析を実行します。Protolabs

Protolabsの電子商取引プラットフォームは、製造分析を実行します。Protolabs

Shuffle The Offerings

昨年のコロナウイルスの流行の開始時にN95マスクなどの個人用保護具が不足していたときよりも、ラピッドプロトタイピングの必要性がより関連性が高かった。

ProtolabsのマーケティングとコミュニケーションのディレクターであるWill Martinは、b2呼吸器の裏話を誇らしげに伝えています。 2020年のTime’s best inventions of2020の中で命名されたB2は、機械設計エンジニアのMax Bock-Aronsonが大気汚染と戦うために2013年に想起させたプロトタイプの再設計で Protolabsは、汚染物質の99%を除去する機械洗えるマスクのフィルターカップ、フェースプレート基板およびフィルターキャップを開発することにより、Bock-Aronsonの起動、Breathe99を

GT500は、これまでで最も空気力学的に高度なマスタングとして宣伝されています。Ford Motor Company

GT500は、これまでで最も空気力学的に高度なマスタングとして宣伝されています。Ford Motor Company

Keep The Wheels Turning

同様に、製品開発をスピードアップし、エンジニアリングフィードバックを提供するためのフェイルファストメソッドの使用は、自動車業界にとって重要であることが証明されました。 フォード-モーター-カンパニーは、仲間の自動車メーカー GMとフィアット-クライスラーに加わり、3Dプリントと製造を使用して、高速プロトタイプを作り、フェイス-シールドを製造し、空気浄化用呼吸器や人工呼吸器などの医療機器の生産をスケールアップした。 フォードはGEヘルスケアと協力して、Airon Corp.のFDAクリア換気装置の設計を活用し、ミシガン州の工場で50,000台を100日以内に生産しました。

フォード-モーター-カンパニーのアディティブ-マニュファクチャリング-リサーチのテクニカル-リーダーであるエレン-リーは、ラピッド-プロトタイピング能力と3Dプリンティングの数十年の経験のおかげで、この製造業の偉業は小さなものではなかったと指摘している。 “パンデミックは確かに私たちが協力し、ネットワークの方法を変更しましたが、これらの仮想プラットフォームを持つことは本当に私たちが一緒に革新を継続することを可能にするのに役立っています”とリー氏は述べています。

彼女の仕事は付加的な製造業が企業を渡る新しい価値の源を作成できる多くの方法に、また規模で生産を達成することのギャップに演説す

Ellen Lee,technical leader–Additive Manufacturing Research,Ford Motor Company

Ellen Lee,technical leader–Additive Manufacturing Research,Ford Motor Company

フォードのスーパーコンピュータと最先端の3Dプリンティング機能は、一般的な生産基準を 自動車業界における少量生産は、ロットサイズから最大数万台までのものまでを意味する可能性があり、自動車メーカーの高性能部門デザイナー、パワートレイン、空力エンジニアーズが2020年に究極のパフォーマンスストリート-リーガル-マスタング-シェルビー GT500を解き放つために、最先端のAMプロトタイピングツールに頼ることができる理由を説明しています。

この口径を実行するには、ダウンフォース、ブレーキ、冷却ターゲットを提供するために、すべてのミリメートルをカウントする必要があります。 開発時間は短縮され、最も有望なデザインは数日で印刷されました。 空力の改良が行われ、性能の忠実度を高めるためには、ミシガン州のフォードの風洞とコンコードのウインドシアローリング風洞での物理的検証とロックステップでのシミュレーションが必要であった、とリーは述べている。

“700オクタン価の燃料を使用して93馬力以上を供給し、フロントでの冷却を最大化することは、シェルビー GT500の活発なトラック性能にとって重要である”と当時のフォードのプレスノートは述べている。 “ワイドオープンスロットルでは、冷却システムは、ダースの家を加熱するのに十分な熱エネルギーの230キロワットまで抽出する必要があります。 大規模なフロントブレーキは最大制動時にさらに100キロワットの熱を排除するため、チームは先進的な3Dエアフローモデリングを利用して全体的な冷却を最大化し、フロントエンドの揚力と抗力への影響を最小限に抑えました。”

マスタングシェルビー GT500のフロントエンドをマスク解除します。フォード-モーター-カンパニー

マスタングシェルビー GT500のフロントエンドをマスク解除します。フォード-モーター-カンパニー

発売時にフォードは、設計チームが550ポンドの最大リアダウンフォースを180mphで達成し、マスタングGT4レースで実績のあるリアトラックウイングを活用して、ストリート-リーガル-マスタングでこれまでで最もダウンフォースを提供することによって勝利したことを自慢することができました。 スーパーカーのリアスポイラーのデザインについては、”スイング”と呼ばれる、高度なシミュレーションとプロトタイピングプロセスは、車両が379mphでリアダウンフォースの180ポンドを提供するための責任があった。

シェルビー-パフォーマンス-ビークルのブレーキシステムはベースモデルとは異なるため、この特定の部分のための新しいデザインが必要でした。 リー氏によると、フォードは金属部品からプラスチック部品に変換することができ、重量が60%以上削減され、左利きと右利きのブラケットで構成された元のモデルの設計の複雑さを軽減することができたという。

従来のツーリングプロセスとは異なり、AM設計ツールは、エンジニアが三つの部品から一つの”両手利き”部品に部品を統合することができました。 “この部品のツーリングに比べて大幅なコスト削減ができました”とLee氏は述べています。

シェルビー性能車の電気パーキングブレーキブラケット。フォード-モーター-カンパニー

シェルビー性能車の電気パーキングブレーキブラケット。フォード-モーター-カンパニー

サンドボックス内のパタリング

自動車メーカーは、AMが製品設計とプロセスへのアプローチ方法を変える可能性があることを早期に発見した。 フォードの3Dプリントの歴史は、自動車メーカーが最初のSLA3Dプリンタを購入した後、光造形に投資した1986年にさかのぼります。 新しいプロセスは、溶融蒸着モデリング、選択的レーザー焼結および3D砂印刷におけるさらなるAM投資のための段階を設定し、様々な部品を作成します。

“2004年までに、エンジンのプロトタイピングの重要な転位は砂の印刷か急速な砂型で作ることの導入に起因しました、それは更に新しいエンジンの設計のための私達の設計時間を減らしました、”Leeは言いました。 その価値は、最終的な使用のために金属部品を鋳造する能力ではなく、フォードがアルミを鋳造するために同じ材料を使用することを可能にしたため、新しいエンジン設計のプロトタイピングのために、またはツールを持たずに生産エンジンに使用される材料を使用することを可能にした、とリーは語った。

2014年、自動車メーカーは、印刷可能なツールのためにプロセスが提供できるものを確認するために、AM印刷されたアイテムの性能をテストしました。 プロトタイピングツールに特化したこの研究領域は、比較的安価で生産が速い、とLee氏は述べています。 印刷を指示する能力も成長しています。 “生産品質の材料と印刷された部品の性能に似た新しい材料を開発するにつれて、プロトタイプの機能テストをプロセスに沿ってさらに拡張することができます”とLee氏は述べています。

AMプロセスは、アルミニウムなどの鋼よりも安価な材料から工具のプロトタイプを作り、最終的な硬質工具を生産のために切断する前に試作 プロトタイプは、新しいデザインの実用性、強度、人気を測るために使用されるため、車両のほぼすべての部分のテストに使用できます。

従来の工具細工方法は月を取り、法外な費用を悩ますことができる一方、急速なプロトタイピング3D印刷された部品は安価で幾日の問題で作り出すことができる。 “3Dプリント技術の能力を拡大することは、潜在的にプロトタイプツールを完全に作ることを見送る可能性があります”とLee氏は述べています。p>

3D印刷されたフロントエンドグリル。Ford Motor Company

3D印刷されたフロントエンドグリル。Ford Motor Company

Design for Manufacturability

パイプライン設計のCEOであるAaron Moncurのために&エンジニアリング、ラピッドプロトタイピングの限界の一つは、必ずしも新しいソリューションを検証するための最良の方法ではないということです。 しかし、低コストとスピードの利点は、特にプロトタイプが設計と機能を検証することを意図しており、生産を意図していない場合、高価で労働集約的な

ちょうど10人の従業員と、Tempe、Ariz。-2009年にスタートしたMoncurは、主に医療機器企業向けの自動化機器やテストマシンに焦点を当てた製品開発サービスを提供しています。 「私たちが行ってきた仕事のほとんどは、特に過去6年間に、CNC加工されたアルミニウムを含んでいました」とMoncurは説明します。 “私たちが開発するほとんどすべての機器は、その中にデバイスを保持する必要があります。 このタイプの作業は、しばしば、薄肉の射出成形プラスチック部品を特徴とする消費者製品とは対照的に、大きくて分厚い重い部品に依存しています。”

Aaron Moncur、CEO、パイプライン設計&EngineeringPipeline Design&エンジニアリング

Aaron Moncur、CEO、パイプライン設計&EngineeringPipeline Design&エンジニアリング

パイプラインのプロトタイピングプロセスは、クライアントがアイデアを提示するとキックオフする進行として特徴付けることができる。….. 最初のブリーフは、要件の堅牢なリストまたは大まかな転落のアイデアを明示することができます。 同様に、プロトタイプは、ブロック形状が部品を表すことができ、矢印が単純な動きを示すことができる粗スケッチまたは”漫画CAD”から、カードストックとホットグルーがテストのためのモックアップを組み合わせるために使用される可能性があります。

Moncurのチームは、開発中のマシンの機能要件の明確に定義されたリストを開発する必要性を強調しています。 各設計は最終製品になるために繰り返しそして経済的に製造可能でなければならない。 “それは私たちのルールブックです—私たちは成功がどのように見えるかを知る必要があります”とMoncur、生物工学の修士号を持つ機械エンジニアは言いま “機能要件の明確に定義されたリストがあれば、プロジェクトの最後にリストを指して、”このマシンは(クライアント)が私たちに与えたすべての要件を満'”

初期段階のコンセプトが生成され、クライアントからのフィードバックが組み込まれると、より詳細な設計とエンジニアリング作業が開始されま “これは主にCAD操作であり、詳細な設計作業をすべて行うのに数週間または数ヶ月を費やしています”とMoncur氏は述べています。 成果物は、通常、機械加工された部品と印刷された部品の組み合わせとして終了します

プロジェクトが調達段階に入ると、社内で部品を印刷するか、 “私たちは施設内のすべてを受け取り、組み立てと機能検証を行い、すべてが正しく動作していることを確認し、機器を納入します”とMoncur氏は述べています。

あるアプリケーションでは、Pipelineは、光学医療カテーテルで行われる機能および特性試験のための一連の器具を設計するよう依頼されました。 Moncur氏は、ホルダーは、デバイスを周囲の他の機器やテストツールと比較して非常に正確な位置に配置するように開発されていると説明しました。 「デバイスの機械的位置決めは再現可能である必要があるため、レベルの精度が必要です」とMoncur氏は説明します。 これは通常、2,500ドルから3,000ドルの費用がかかり、部品を機械加工するのに2〜3週間かかります。

“私たちは、アルミニウムとほぼ同じくらい強い部品を作った連続炭素繊維で3Dプリントを開始しました”と彼は付け加えました。 “今、代わりに三グランドとこれらの保有者のいずれかを取得するために三週間待っているの、我々はそれらを印刷一日か二日を過ごす、と顧客はpay500の代 それらはCNC機械で造られたアルミニウム版大いにより速く、大いにより安くちょうど機能である。”

アプローチの検証

パイプラインのプロトタイピングアプローチは、Protolabsのデジタルプラットフォームよりも明らかに自動化されていません。 パイプラインでは、実行可能なプロトタイプを持つことは戦いの半分に過ぎず、エンジニアリングチームがユーザーのニーズを機械的要件に変換して、製品

Flannery氏は、Protolabの自動化されたプロセスは、射出成形と迅速な射出成形に焦点を当ててから、射出成形、CNC製造、3D印刷、板金の買収と合併サービスを通じて、20年の間に買収戦略を通じて進化してきたと指摘した。 Protolabのデジタル引用プラットフォームは、これらのすべてのサービスにわたってより一貫性をもた Flannery氏によると、顧客重視は、どの製造プロセスまたはサービスを使用するかを決定することから、最良の結果が何であるかに焦点を当てることに移行し

ProtolabsProtolabsのグローバルプロダクトディレクターであるMark Flannery

ProtolabsProtolabsのグローバルプロダクトディレクターであるMark Flannery

“私たちの顧客は、単一のエンジニアが単一の部品に取り組んでおり、プロトタイピングしており、単一の製造プロセスに焦点を当てているというオリジナルのニーズを持っています”とFlannery氏は述べています。 “しかし、今では、複数のサービスにわたって複数の部品を担当するエンジニアチームもあり、プロトタイピングと生産、オンデマンド製造を行っています。”

フォードのリーは、ラピッドプロトタイピングは、全体的な製造ツールセットの一部である必要があることに同意します。 「自動車産業のさまざまな用途に添加剤製造を使用することに、業界ではより多くの焦点を当てています」と彼女は言いました。

リーは、生産グレードの部品を製造することになるとハードルが残っていることに同意します。 大量生産への移行は、制限のリストに高いランク;ラピッドプロトタイピングは高価なことができます,材料特性は、常に一致することはできません, 直接印刷部品へのスケーリングは、資本集約的である可能性がある、と彼女は言いました。 形、適合および機能は頻繁に高い収穫が優先順位をつけられるとき製造工程で犠牲にされる。

生産化へのユニークなアプローチでは、Ford、Pipeline、Protolabsはそれぞれ非線形プロトタイピングスタイルをオーケストレーションしています。 フォードの意図が生産を強化するために必要なAMプロトタイピング技術を進めることである場合、ProtolabsとPipelineは、忠実度が設計プロセスに一致するプロトタイ

編集者注:機械設計の科学と工学の女性(WISE)ハブは、さまざまなサブ分野の女性著者や主題の専門家からの貢献に加えて、エンジニアリング分野に影響を与えるジェンダー表現の問題の私たちのカバレッジをコンパイルします。 詳細はこちらをクリックしてください。

Leave a Reply