Valmistusprosessin 6 tyyppiä

yhdellä silmäyksellä:

- olipa kyseessä high tech tai low tech, prototyyppejä on monessa muodossa. Prosessi on tyypillisesti iteratiivinen, epälineaarinen ja automatisoitu.

- Protolabs automatisoi lisäaineiden valmistusprosessin integroidun elinkaarenaikaisen sähköisen kaupankäyntialustan avulla.

- Ford ryhtyi kilpailijoidensa GM: n ja Fiat Chryslerin kanssa käyttämään valmistusmahtiaan tehdäkseen nopeita prototyyppejä HENKILÖNSUOJAIMILLE COVID-19-epidemian aikana.

- Pipeline Design & Engineering suosii epälineaarista prototyyppaustyyliä, joka korostaa kehitteillä olevien lääkinnällisten laitteiden koneiden toiminnallisten vaatimusten tarkkaan määritetyn luettelon rakentamista.

Thomas Edison ei keksinyt hehkulamppua, mutta hänen työnsä ensimmäisen hehkulampun prototyyppinä on klassinen esimerkki yrityksestä ja erehdyksestä.

tuottelias keksijä lähetti ihmisiä Afrikan ja Japanin äärirajoille etsimään tyydyttävää hehkulamppua, ja arvostetun hehkulampun paljastamiseen tarvittaisiin yli 1200 koetta, 6000 näytekasvia ja 40000 dollaria. Tuo prototyyppi (Yhdysvaltain patentti 223 898) hiiltyneine ompelulankoineen paloi 13,5 tuntia ja sytytti koko Menlo Parkin teollisen tutkimuslaboratorion.

yhtäältä Edisonin keksinnöt—hänelle myönnettiin yhteensä 1 093 patenttia—ovat täydellinen vahvistus nopealle iteroinnille asian korjaamiseksi. Toisaalta harvalla tuotantoyhtiöllä on ylellisyyttä tehdä lukemattomia virheitä nykypäivän kiivaasti kilpailluilla, nopeammilla, paremmilla ja halvemmilla markkinoilla.

Thomas Edisonin ensimmäinen hehkulamppu näytteillä Menlo Parkissa.Esimerkiksi Wikimedia Commons

Thomas Edisonin ensimmäinen hehkulamppu näytteillä Menlo Parkissa.Esimerkiksi Wikimedia Commons

vuonna 2020 IBM lunasti ykkössijan 9 130 patentillaan niiden yritysten joukossa, joilla oli eniten patentteja, ohittaen Samsung Electronicsin, Canonin ja Microsoftin. Ei ollut takeita siitä, että jokainen näistä patentoiduista ideoista ja käsitteellisistä ratkaisuista integroitaisiin lopulliseen tuotteeseen, mutta suunnitteluinsinöörit todennäköisesti arvioivat jokaisen konseptin varmistaakseen, että vain lupaavimmat valitaan valmistettavuuden suunnitteluun ja prototyyppeihin.

prosessin nopeuttaminen

oli kyseessä sitten high tech tai low tech, prototyyppiprosesseja on monenlaisia, mutta niihin kuuluu yleensä tuotteen alkuperäisen version kehittäminen suunnittelun arvioimiseksi, suunnitteluongelmien ratkaisemiseksi ja parannuskohteiden paikantamiseksi ennen kuin tuote pääsee kehitysvaiheeseen. Fyysisen version näkemisen etuna on muun muassa se, että sen avulla suunnittelijat voivat lisätä olemassa olevia teknologioita ja helpottaa seuraavan sukupolven teknologioita.

nopea prototyyppien laatiminen käsittää joukon tekniikoita, joilla luodaan nopeasti ja tarkasti konkreettisia kolmiulotteisia pienoismalleja tietokoneavusteisen suunnittelu-ja valmistustietojen (CAD / CAM) avulla. CAD-teknologiat yhdessä additive manufacturing (am) – ohjelmistojen ja laitteistojen ominaisuuksien kanssa ovat merkittävästi nopeuttaneet prototyyppiprosesseja. Poikkeuksetta nopea prototyyppien liittyy AM, mutta suuremmat toimittajat mukautetun 3D-tulostus yhä uudelleen prototyyppien lähestymistapoja laajentamalla palveluja myös ruiskuvalu, ohutlevy valmistus ja CNC-koneistus.

protolabsin e-commerce-alustassa näkyy ehdotettu ejektorin asettelu.Protolabs

protolabsin e-commerce-alustassa näkyy ehdotettu ejektorin asettelu.Protolabs

nousee 3D-tulostuksen tuottamisen haasteeseen, Protolabs, Vaahteratasanko, Minn.- pohjainen valmistaja mukautettuja prototyyppejä ja on-demand tuotanto osia, käynnisti sähköisen kaupankäynnin alustan helmikuussa, joka oletettavasti uudistaa tuotteen elinkaaren nopeuttamalla verkossa lainaus, suunnittelu analyysi ja tilaaminen. ”Alusta on keskittynyt auttamaan suunnitteluinsinöörin ideoiden muuntamisessa-siitä hetkestä, kun heillä on idea, siihen, että he iteroivat, prototyyppaavat, selviävät tuosta matkasta—aina lopullisille markkinoille asti”, sanoo Protolabsin verkkokaupan globaali tuotejohtaja Mark Flannery. ”Todellinen arvo on antaa (asiakkaille) tietää tarkalleen, mitä he saavat käytännössä ennen kuin he todella saavat sen fyysisesti, koska se lyhentää elinkaarta.”

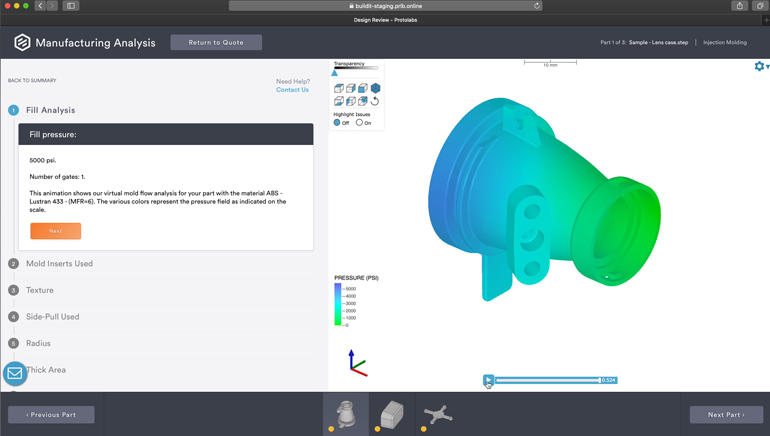

yksi Protolabsin tapa vastata kehittyviin tarpeisiin on ”manufacturing analysis”-toiminnon lisääminen verkkokauppaympäristöönsä. Järjestelmä voi suorittaa kolmiulotteisen mallin syväanalyysin ja antaa palautetta CAD-tiedoston geometriasta, mukaan lukien korostamalla alueita, jotka voivat osoittautua hankaliksi, ja suosittelemalla muutoksia valmistettavuuden parantamiseksi. ”Esittelemme kaikki nämä tiedot insinööreille, jotta he voivat tehdä päätöksensä siitä, pitäisikö heidän tehdä tarkennuksia ennen kuin (osa tai komponentti) on todella valmistettu”, Flannery sanoi.

Protolabsin verkkokauppa-alusta suorittaa valmistusanalyysin.Protolabit

Protolabsin verkkokauppa-alusta suorittaa valmistusanalyysin.Protolabit

Shuffle tarjonnat

missään ei ollut tarvetta nopeaan prototyyppien valmistamiseen ajankohtaisemmin kuin silloin, kun henkilönsuojaimet, kuten N95-naamiot, olivat vähissä koronavirusepidemian alkaessa viime vuonna.

Protolabsin markkinointi-ja viestintäjohtaja Will Martin kertoo ylpeänä B2-hengityskoneen taustatarinan. Nimetty yhdeksi ajan parhaista keksinnöistä 2020, B2 oli uudelleensuunnittelu prototyyppi, että mekaaninen suunnittelu insinööri Max Bock-Aronson loihti takaisin 2013 torjua ilmansaasteita, Martin sanoi. Protolabs tuki Bock-Aronsonin käynnistystä, Breathe99: ää, kehittämällä konepestävän hengityssuojaimen suodatinkupit, etulevyn Alustan ja suodatinkannen, jotka poistavat 99% epäpuhtauksista.

GT500: aa mainostetaan aerodynaamisesti edistyneimpänä Mustangina koskaan.Ford Motor Company

GT500: aa mainostetaan aerodynaamisesti edistyneimpänä Mustangina koskaan.Ford Motor Company

pidä pyörät pyörimässä

samoin fail-fast-menetelmien käyttö tuotekehityksen nopeuttamiseksi ja teknisen palautteen antamiseksi osoittautui kriittiseksi autoteollisuudelle. Ford Motor Company liittyi muiden autonvalmistajien GM: n ja Fiat Chryslerin kanssa käyttämään 3D-tulostusta ja valmistusta nopeiden prototyyppien tekemiseen, kasvosuojien valmistukseen ja lääketieteellisten laitteiden, kuten ilmaa puhdistavien hengityssuojainten ja tuulettimien, tuotannon laajentamiseen. Ford teki yhteistyötä GE Healthcaren kanssa Airon Corp.: n FDA: n hyväksymän ilmanvaihtokoneen suunnittelussa ja tuotti 50 000 yksikköä 100 päivässä Michiganin tehtaallaan.

tämä valmistuksen taidonnäyte johtui suurelta osin nopeasta prototyyppien valmistuskyvystä ja vuosikymmenten kokemuksesta 3D-tulostuksesta, totesi Ford Motor Companyn lisäaineiden Valmistustutkimuksen tekninen johtaja Ellen Lee. ”Vaikka pandemia on varmasti muuttanut tapaa, jolla teemme yhteistyötä ja verkostoidumme, näiden virtuaalialustojen saaminen on todella auttanut meitä jatkamaan innovointia yhdessä”, Lee sanoi.

hänen työnsä keskittyy siihen, miten monin tavoin lisäaineiden valmistus voi luoda uusia arvonlähteitä koko yrityksessä, sekä kehitteillä olevien teknologioiden kehittämiseen, joilla korjataan puutteita tuotannon saavuttamisessa mittakaavaan.

Ellen Lee, technical leader – Additive Manufacturing Research, Ford Motor Company

Ellen Lee, technical leader – Additive Manufacturing Research, Ford Motor Company

pitää mielessä, että Fordin supertietokoneet ja huipputekniset 3D-tulostusominaisuudet pimentävät yleiset tuotantostandardit. Autoteollisuuden vähäinen tuotanto voi tarkoittaa mitä tahansa eräkoosta yksi jopa kymmeniin tuhansiin yksiköihin, ja se selittää, miksi autonvalmistajan korkean suorituskyvyn divisioonan suunnittelijat, voimansiirto-ja aerodynamiikkainsinöörit voivat luottaa huipputeknisiin AM – prototyyppityökaluihin vapauttaakseen ultimate performance street-legal Mustang Shelby GT500: n vuonna 2020.

tämän kaliiperin toteutuksessa jokaisen millimetrin olisi laskettava tuottavan downforce -, jarrutus-ja jäähdytystavoitteita. Kehitysaikaa nopeutettiin ja lupaavimmat mallit painettiin muutamassa päivässä. Aerodynaamisia tarkennuksia tehtiin, ja suorituskyvyn uskollisuuden lisäämiseksi simulaatioiden oli työskenneltävä lockstepissä fyysisten validointien kanssa Fordin tuulitunneleissa Michiganissa ja Windshear rolling wind tunnelissa Concordissa, sanoi Lee.

”yli 700 hevosvoiman tuottaminen 93-oktaanisella polttoaineella, jäähdytyksen maksimointi edessä on kriittistä Shelby GT500: n reippaalle ratasuoritukselle”, Fordin tiedotteessa todettiin tuolloin. ”Täydellä kaasulla jäähdytysjärjestelmä tarvitsee jopa 230 kilowattia lämpöenergiaa, joka riittää lämmittämään tusinaa kotia. Massiiviset etujarrut hylkäävät vielä 100 kilowattia lämpöä maksimaalisella jarrutuksella, joten tiimi hyödynsi edistyksellistä 3D-ilmavirtamallinnusta maksimoidakseen kokonaisjäähdytyksen ja pyrkiessään minimoimaan vaikutukset etupään nostoon ja vastukseen.”

Mustang Shelby GT500: n etupään paljastaminen.Ford Motor Company

Mustang Shelby GT500: n etupään paljastaminen.Ford Motor Company

lanseerauksen aikaan Ford saattoi ylpeillä sillä, että suunnittelutiimi voitti saavuttamalla maksimissaan 550 lb: n takavoiman 180 mph: ssa, hyödyntäen Mustang GT4: n rodun hyväksi todistettua takavoltin siipeä, joka tuottaa kaikkien aikojen eniten downforcea katulain mukaisessa Mustangissa. Mitä superauton takana spoileri suunnittelu, kutsutaan ”swing”, kehittyneet simulaatiot ja prototyyppien prosessit olivat vastuussa siitä, että ajoneuvo tuottaa 379 lb takana downforce 180 mph.

koska Shelby performance-ajoneuvon jarrujärjestelmä eroaa perusmallista, tarvittiin uusi muotoilu juuri tähän osaan. Leen mukaan Ford pystyi muuntautumaan metalliosasta muoviosaksi yli 60%: n vähennyksellä, ja pystyi vähentämään monimutkaisuutta alkuperäisen mallin suunnittelussa, joka koostui vasenkätisestä ja oikeakätisestä kiinnikkeestä.

perinteisistä työkaluprosesseista poiketen AM-suunnittelutyökalut antoivat insinööreille mahdollisuuden koota osa kolmesta osasta yhdeksi ”molempikätiseksi” osaksi, jota voitiin käyttää joko kuljettajan tai matkustajan puolella ajoneuvossa ja vähentää monimutkaisuutta ja kokoonpanoa. ”Meillä oli merkittäviä kustannussäästöjä verrattuna tämän osan työstämiseen”, Lee sanoi.

Shelby performance-ajoneuvon sähköinen seisontajarrukiinnike.Ford Motor Company

Shelby performance-ajoneuvon sähköinen seisontajarrukiinnike.Ford Motor Company

puttaus hiekkalaatikolla

autonvalmistajat huomasivat jo varhain, että AM voisi muuttaa tapaa, jolla he lähestyvät tuotesuunnittelua ja prosesseja. Fordin historia 3D-tulostuksella juontaa juurensa vuoteen 1986, jolloin autonvalmistaja investoi stereolitografiaan ostettuaan ensimmäisen SLA 3D-tulostimensa. Uusi prosessi loisi erilaisia osia, jossa vaiheessa AM investointeja sulatettu laskeuman mallinnus, valikoiva laser sintraus ja 3D hiekka tulostus.

”vuoteen 2004 mennessä moottoreiden prototyyppien merkittävä muutos johtui hiekkapainatuksen tai nopean hiekkavalun käyttöönotosta, mikä vähensi entisestään suunnitteluaikaamme uusille moottorimalleille”, Lee sanoi. Arvo ei ollut välttämättä kyvyssä valaa metalliosia loppukäyttöön, vaan prototyyppien uusien moottoreiden suunnittelussa, koska se salli Fordin käyttää samaa materiaalia alumiinin valamiseen, tai mitä tahansa materiaalia käytettäisiin tuotantomoottoriin, ilman työkalua, Lee sanoi.

vuonna 2014 autonvalmistaja testasi AM-painettujen tuotteiden suorituskykyä nähdäkseen, mitä prosessi voi tuottaa tulostusvalmiille työkalulle. Tämä tutkimusalue, joka on omistettu työkalujen prototyyppaamiseen, on suhteellisesti halvempaa ja nopeampaa tuottaa, Lee sanoi. Myös kyky ohjata tulostusta kasvaa. ”Kun kehitämme uusia materiaaleja, jotka käyttäytyvät enemmän kuin tuotantolaatuiset materiaalit ja noiden painettujen osien suorituskyky, voimme laajentaa prototyyppien toiminnallista testausta prosessin varrella”, Lee sanoi.

AM—prosesseilla on mahdollisuus syrjäyttää perinteiset menetelmät tehdä työkalun prototyyppi-leikata se terästä halvemmasta materiaalista, kuten alumiinista, ja muovata osat prototyyppitestausta varten ennen kuin lopullinen kova työkalu voidaan leikata tuotantoa varten. Prototyyppejä voidaan nyt käyttää testattaessa lähes jokaista ajoneuvon osaa, sillä niillä mitataan uusien mallien käytännöllisyyttä, voimaa ja suosiota.

siinä missä perinteiset työkalut voivat kestää kuukausia ja kerätä kohtuuttomia kustannuksia, 3D-tulostettujen osien nopea prototyyppaus voidaan tuottaa muutamassa päivässä alhaisin kustannuksin. ”3D-tulostustekniikoiden valmiuksien laajentaminen voisi mahdollisesti luopua prototyyppityökalun tekemisestä kokonaan”, sanoi Lee.

3D-tulostettu etupään grilli.Ford Motor Company

3D-tulostettu etupään grilli.Ford Motor Company

Design for Manufacturability

Pipeline Designin toimitusjohtajalle Aaron Moncurille & Engineeringille yksi nopean prototyypin rajoituksista on se, ettei se välttämättä ole paras tapa validoida uutta ratkaisua. Mutta hyveitä alhaiset kustannukset ja nopeus voi voittaa kalliita, työvoimavaltainen pehmeä työkalu valu tai työstö, hän sanoi, varsinkin jos prototyyppi on tarkoitus tarkistaa suunnittelu ja toiminta ja kun se ei ole tarkoitettu tuotantoon.

vain 10 työntekijää, Tempe, Ariz.vuonna 2009 aloittanut Moncur tarjoaa tuotekehityspalveluita, jotka keskittyvät pääasiassa automaatiolaitteisiin ja testauskoneisiin lääkinnällisten laitteiden yrityksille. ”Suurin osa työstä, jota olemme tehneet, erityisesti viimeisten kuuden vuoden aikana, on käsittänyt CNC-työstetty alumiini,” selitti Moncur. ”Lähes jokaisessa kehittämässämme laitteessa on oltava jokin laite. Tämäntyyppisessä työssä käytetään usein suuria, paksuja ja raskaita osia, toisin kuin kulutustuotteissa, joissa on tyypillisesti ohutseinäisiä ruiskuvalettuja muoviosia.”

Aaron Moncur, CEO, Pipeline Design & Engineering

Aaron Moncur, CEO, Pipeline Design & Engineering

Pipeline ’ s Prototyping process can be charactered as a progression se käynnistyy, kun asiakas esittelee idean. Ensimmäisessä kirjelmässä voi ilmetä vankka lista vaatimuksia tai karkea-ja-Rumble idea. Samalla tavalla, prototyyppi voi vaihdella karkea luonnos tai ”sarjakuva CAD”, jossa lohko muoto voisi edustaa osa ja nuoli voisi tarkoittaa yksinkertaista liikettä, ja jossa kartonkia ja kuumaliimaa voidaan käyttää kyhätä yhteen mallikappaleen testausta varten.

Moncurin tiimi korostaa, että kehitteillä olevalle koneelle on laadittava tarkasti määritelty lista toiminnallisista vaatimuksista. Jokaisen mallin on oltava toistuvasti ja taloudellisesti valmistettavissa, jotta siitä tulee lopputuote. ”Se on sääntökirjamme-meidän on tiedettävä, miltä menestys näyttää”, sanoi Moncur, joka on biotekniikan diplomi-insinööri. ”Jos meillä on hyvin määritelty luettelo toiminnallisista vaatimuksista, voimme osoittaa takaisin luetteloon lopussa projektin ja sanoa,” tämä kone täyttää kaikki vaatimukset (asiakas) antoi meille.””

kun alkuvaiheen konsepti on luotu ja asiakkaalta saatu palaute on otettu mukaan, aloitetaan tarkempi suunnittelu-ja suunnittelutyö. ”Se on pitkälti CAD-operaatio, jossa vietämme viikkoja tai kuukausia tehden kaikki yksityiskohtaiset suunnittelutyöt”, sanoi Moncur. Toimitukseen päädytään yleensä koneistettujen osien ja painettujen osien yhdistelmänä

kun projekti siirtyy hankintavaiheeseen, päätetään joko tulostaa osia itse tai työstää KONEPAJAKUMPPANEIDEN kanssa CNC-komponentteja. ”Saamme kaiken takaisin laitokseemme ja teemme kokoonpanon ja toiminnallisen validoinnin varmistaaksemme, että kaikki toimii oikein, ja sitten toimitamme laitteet”, sanoi Moncur.

yhdessä sovelluksessa Pipeline sai tehtäväkseen suunnitella joukon kiinnikkeitä optisilla lääketieteellisillä katetreillä suoritettavia toiminta-ja ominaisuuksitestejä varten. Moncur selitti, että pidikkeet on kehitetty sijoittamaan laite erittäin tarkkaan paikkaan suhteessa sitä ympäröiviin muihin laitteisiin ja testivälineisiin. ”Laitteen mekaanisen paikannuksen on oltava toistettavissa, joten siihen liittyy tarkkuutta”, Moncur selitti. ”Historiallisesti, meillä oli ne valmistettu CNC koneistettu alumiini, joka tyypillisesti maksaisi $2,500 jotta $3,000 ja kestää kaksi tai kolme viikkoa saada osa koneistettu.

”aloitimme 3D-tulostuksen jatkuvalla hiilikuidulla, joka teki osista lähes yhtä vahvoja kuin alumiini”, hän lisäsi. ”Nyt sen sijaan, että olisimme odottaneet kolme viikkoa saadaksemme yhden näistä haltijoista, painamme niitä päivän tai kaksi, ja asiakas voi maksaa 500 dollaria 2500 dollarin sijasta. Ne ovat paljon nopeampia, halvempia ja yhtä toimivia kuin CNC-koneistetut alumiiniversiot.”

Validate the Approach

Pipeline’ s prototyping approach is decidedly less automated than Protolabs ’ digital platform. Mutta se ei suinkaan ole vähemmän kestävä; at Pipeline, ottaa elinkelpoinen prototyyppi on vain puolet taistelusta ja ottaa engineering joukkueet kääntää käyttäjän tarpeet mekaanisia vaatimuksia luoda testi kalusteet ja pätevyys laitteet tarvitaan validoida tuotteen suorituskykyä on tiukka harjoitus.

Flannery huomautti, että Protolabin automatisoitu prosessi on kehittynyt sen hankintastrategian kautta 20 vuoden aikana—aluksi ruiskuvaluun ja nopeaan ruiskuvaluun keskittymisestä, ruiskuvalun, CNC-valmistuksen, 3D-tulostuksen ja ohutlevyn hankintojen ja yhdistettyjen palvelujen kautta. Protolabin digitaalinen lainausalusta tuo lisää johdonmukaisuutta kaikkiin näihin palveluihin. Payoff, Flannery sanoi, on, että asiakkaan painopiste on siirtynyt päättää, mikä valmistusprosessi tai palvelu käyttää, keskittymällä mikä on paras tulos.

Mark Flannery, global product director, ProtolabsProtolabs

Mark Flannery, global product director, ProtolabsProtolabs

”asiakkaillamme on edelleen alkuperäiset tarpeet—jossa yksi insinööri työskentelee yhdessä osassa ja he prototyyppaavat ja keskittyvät yhteen valmistusprosessiin”, Flannery sanoi. ”Mutta nyt meillä on myös insinööritiimejä, jotka tekevät useita osia eri palveluissa, ja he tekevät prototyyppejä ja tuotantoa sekä tilausvalmistusta.”

Fordin Lee on samaa mieltä siitä, että nopean prototyyppien on oltava osa yleistä valmistustyökalusarjaa. ”Näen paljon enemmän huomiota teollisuudessa noin käyttämällä lisäaineiden valmistus eri sovelluksiin autoteollisuudessa,” hän sanoi.

Lee on samaa mieltä siitä, että tuotantoluokan osien valmistuksessa on edelleen esteitä. Siirtyminen suuren volyymin tuotantoon sijoittuu korkealle rajoitusten luettelossa; nopea prototyyppien tekeminen voi olla kallista, materiaalin ominaisuuksia ei aina voida sovittaa yhteen, joitakin keskeisiä ominaisuuksia ei vieläkään voida prototyyppiä ja prosessi vaatii ammattitaitoista työvoimaa. Skaalaus suoriin painotuotteisiin voi olla pääomavaltaista, hän sanoi. Muoto, istuvuus ja toiminta uhrataan usein valmistusprosesseissa, kun korkea saanto asetetaan etusijalle.

Fordin, Pipelinen ja Protolabsin tuotantotavat ovat uniikkeja. Jos Fordin tarkoituksena on edistää AM-prototyyppitekniikkaa, jota tarvitaan tuotannon kasvattamiseen, Protolabs ja Pipeline ovat sitoutuneet vahvistamaan asiakassuhteita, jotka edistävät sellaisten prototyyppien valintaa, joissa uskollisuus vastaa suunnitteluprosessia.

Editor ’s Note: Machine Design’ s Women in Science and Engineering (WISE) hub kokoaa kattauksemme sukupuolen edustuskysymyksistä, jotka vaikuttavat tekniikan alaan, sekä naiskirjailijoiden ja aiheasiantuntijoiden panokset eri tieteenaloilla. Klikkaa tästä saadaksesi lisätietoja.

Leave a Reply