I 6 tipi di processi di produzione

In sintesi:

- Sia high tech che low tech, la prototipazione si presenta in molte forme. Il processo è tipicamente iterativo, non lineare e automatizzato.

- Protolabs sta automatizzando il processo di produzione di additive manufacturing attraverso una piattaforma di e-commerce integrata nel ciclo di vita.

- Ford si unì ai rivali GM e Fiat Chrysler nell’usare la loro forza produttiva per realizzare prototipi veloci per dispositivi di protezione individuale durante l’epidemia di COVID-19.

- Pipeline Design& L’ingegneria favorisce uno stile di prototipazione non lineare che enfatizza la creazione di un elenco ben definito di requisiti funzionali per le macchine per dispositivi medici in fase di sviluppo.

Thomas Edison non ha inventato la lampadina, ma il suo lavoro nella prototipazione del primo sistema di illuminazione ad incandescenza è un classico esempio di tentativi ed errori.

Il prolifico inventore ha inviato persone ai confini dell’Africa e del Giappone alla ricerca di materiale filamento soddisfacente, e ci sarebbero voluti più di 1.200 esperimenti, 6.000 piante campione e 4 40.000 per svelare la preziosa lampadina elettrica a incandescenza. Quel prototipo (brevetto USA 223.898), con il suo filamento di filo per cucire carbonizzato, bruciò per 13,5 ore e accese il suo intero laboratorio di ricerca industriale di Menlo Park.

Da un lato, le invenzioni di Edison—è stato rilasciato un totale di 1.093 brevetti—sono l’approvazione consumata per una rapida iterazione per farlo bene. D’altra parte, poche aziende manifatturiere hanno il lusso di commettere innumerevoli errori nel mercato ferocemente competitivo, più veloce, migliore e più economico di oggi.

La prima lampadina di Thomas Edison in mostra a Menlo Park.Wikimedia Commons

La prima lampadina di Thomas Edison in mostra a Menlo Park.Wikimedia Commons

Nel 2020, ad esempio, IBM ha conquistato la posizione numero 1 con 9.130 brevetti tra le aziende che avevano il maggior numero di brevetti assegnati, superando Samsung Electronics, Canon e Microsoft. Non c’erano garanzie che ognuna di queste idee brevettate e soluzioni concettuali sarebbe stata integrata in un prodotto finale, ma i progettisti probabilmente valuteranno ogni concetto per garantire che solo quelli più promettenti siano selezionati per la progettazione e la prototipazione per la producibilità.

Accelerare il processo

Sia high tech o low tech, processi di prototipazione sono disponibili in molte forme, ma in genere comportano lo sviluppo di una versione iniziale di un prodotto allo scopo di valutare la progettazione, risolvere i problemi di progettazione e individuare aree di miglioramento prima che il prodotto arriva alla fase di sviluppo. Tra i vantaggi di vedere una versione fisica è che consente ai progettisti di aumentare le tecnologie esistenti e facilita le tecnologie di prossima generazione.

La prototipazione rapida, per estensione, comprende un insieme di tecnologie che creano rapidamente e con precisione modelli tangibili in scala tridimensionale utilizzando dati CAD / CAM (Computer-aided design and Manufacturing). Le tecnologie CAD, unite alle funzionalità software e hardware di Additive Manufacturing (AM), hanno notevolmente accelerato i processi di prototipazione. Invariabilmente, la prototipazione rapida è associata all’AM, ma i maggiori fornitori di stampa 3D personalizzata stanno sempre più riprogettando i loro approcci di prototipazione estendendo i loro servizi per includere lo stampaggio a iniezione, la fabbricazione di lamiere e la lavorazione CNC.

Un layout di eiettore proposto è mostrato nella piattaforma di e-commerce di Protolabs.Protolabs

Un layout di eiettore proposto è mostrato nella piattaforma di e-commerce di Protolabs.Protolabs

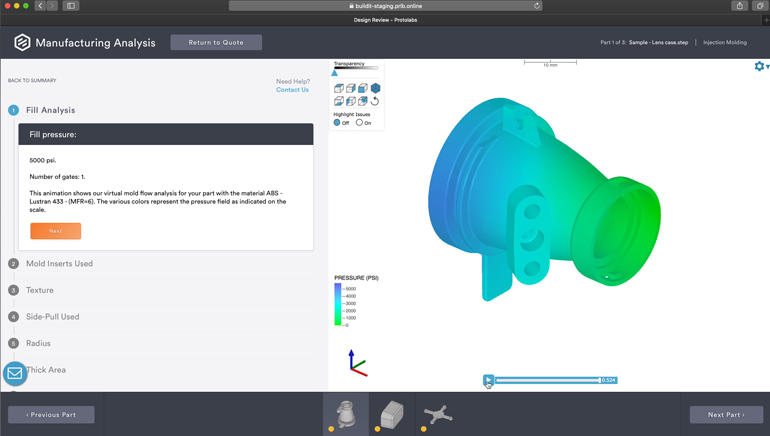

In aumento per la sfida di productionizing stampa 3D, Protolabs, una pianura acero, Minn.produttore basato su prototipi personalizzati e parti di produzione on-demand, ha lanciato una piattaforma di e-commerce a febbraio che presumibilmente ristruttura il ciclo di vita del prodotto accelerando la quotazione online, l’analisi del design e l’ordinazione. ” La piattaforma è focalizzata sull’aiutare a trasformare le idee del progettista—dal momento in cui hanno un’idea per farli iterare, prototipare, superare quel viaggio—fino al mercato finale”, ha dichiarato Mark Flannery, Global Product director, e-commerce, di Protolabs. “Il vero valore è lasciare che (i clienti) sappiano esattamente cosa riceveranno virtualmente prima di ottenerlo fisicamente, perché ciò riduce il ciclo di vita.”

Uno dei modi in cui Protolabs è in grado di soddisfare le esigenze in evoluzione è attraverso l’aggiunta di una funzionalità di” analisi di produzione ” sulla sua piattaforma di e-commerce. Il sistema può eseguire un’analisi approfondita di un modello tridimensionale e fornire un feedback sulla geometria di un file CAD, tra cui evidenziare aree che potrebbero rivelarsi problematiche e raccomandare modifiche per migliorare la producibilità. “Presentiamo tutte queste informazioni agli ingegneri, in modo che possano prendere le loro decisioni sull’opportunità di apportare miglioramenti prima che la (parte o componente) sia effettivamente prodotta”, ha detto Flannery.

La piattaforma di e-commerce di Protolabs esegue analisi di produzione.Protolabs

La piattaforma di e-commerce di Protolabs esegue analisi di produzione.Protolabs

Shuffle le offerte

Da nessuna parte la necessità di prototipazione rapida era più rilevante di quando i dispositivi di protezione individuale come le maschere N95 scarseggiavano all’inizio dell’epidemia di coronavirus l’anno scorso.

Will Martin, direttore marketing e comunicazione di Protolabs, racconta con orgoglio il retroscena del respiratore B2. Nominato tra le migliori invenzioni di Time del 2020, il B2 è stato una riprogettazione di un prototipo che l’ingegnere meccanico Max Bock-Aronson ha evocato nel 2013 per combattere l’inquinamento atmosferico, ha detto Martin. Protolabs ha supportato l’avvio di Bock-Aronson, Breathe99, sviluppando le tazze filtranti del respiratore lavabile in lavatrice, il substrato della piastra frontale e il cappuccio del filtro che rimuovono il 99% dei contaminanti.

La GT500 è pubblicizzata come la Mustang più aerodinamicamente avanzata di sempre.Ford Motor Company

La GT500 è pubblicizzata come la Mustang più aerodinamicamente avanzata di sempre.Ford Motor Company

Mantenere le ruote girando

Allo stesso modo, l’uso di metodi fail-fast per accelerare lo sviluppo del prodotto e fornire feedback di ingegneria dimostrato fondamentale per l’industria automobilistica. Ford Motor Company si è unita alle case automobilistiche GM e Fiat Chrysler per utilizzare la sua stampa e produzione 3D per realizzare prototipi veloci, fabbricare scudi facciali e aumentare la produzione di dispositivi medici come respiratori e ventilatori per la purificazione dell’aria. Ford ha collaborato con GE Healthcare per sfruttare la progettazione del ventilatore autorizzato dalla FDA di Airon Corp. e produrre 50.000 unità entro 100 giorni nello stabilimento del Michigan.

Questa impresa di produzione è stata in non piccola parte grazie alla capacità di prototipazione rapida e decenni di esperienza con la stampa 3D, ha osservato Ellen Lee, capo tecnico della ricerca di produzione additiva presso la Ford Motor Company. ” Mentre la pandemia ha certamente cambiato il modo in cui collaboriamo e facciamo rete, avere queste piattaforme virtuali ci ha davvero aiutato a continuare a innovare insieme”, ha detto Lee.

Il suo lavoro si concentra sui molti modi in cui la produzione additiva può creare nuove fonti di valore in tutta l’azienda, nonché sullo sviluppo di tecnologie emergenti che risolvano le lacune nel raggiungimento della produzione su larga scala.

Ellen Lee, technical leader-Additive Manufacturing Research,Ford Motor Company

Ellen Lee, technical leader-Additive Manufacturing Research,Ford Motor Company

Tenete a mente che i supercomputer Ford e le capacità di stampa 3D all’avanguardia eclissano gli standard di produzione comuni. La produzione a basso volume nel settore automobilistico potrebbe significare qualsiasi cosa, dalla dimensione del lotto a un massimo di decine di migliaia di unità, e spiega perché i progettisti della divisione ad alte prestazioni della casa automobilistica, gli ingegneri del propulsore e dell’aerodinamica potrebbero fare affidamento su strumenti di prototipazione AM all’avanguardia per scatenare le massime prestazioni della Mustang Shelby GT500

Per un’esecuzione di questo calibro, ogni millimetro dovrebbe contare per fornire su carico aerodinamico, frenata e raffreddamento obiettivi. Il tempo di sviluppo è stato accelerato e i disegni più promettenti sono stati stampati in pochi giorni. Sono stati fatti perfezionamenti aerodinamici e per aumentare la fedeltà delle prestazioni, le simulazioni hanno dovuto lavorare in blocco con le convalide fisiche nelle gallerie del vento di Ford nel Michigan e nella galleria del vento di rotolamento di Windshear a Concord, ha detto Lee.

“Fornire più di 700 cavalli con carburante a 93 ottani, massimizzare il raffreddamento nella parte anteriore è fondamentale per le prestazioni vigorose della Shelby GT500”, ha dichiarato la nota stampa di Ford all’epoca. “A valvola a farfalla spalancata, il sistema di raffreddamento ha bisogno di estrarre fino a 230 kilowatt di energia termica, abbastanza per riscaldare una dozzina di case. I massicci freni anteriori respingono altri 100 kilowatt di calore alla massima frenata, quindi il team ha utilizzato la modellazione avanzata del flusso d’aria 3D per massimizzare il raffreddamento complessivo durante il lavoro per ridurre al minimo l’impatto sul sollevamento e sulla resistenza del front-end.”

Smascherare la parte anteriore della Mustang Shelby GT500.Ford Motor Company

Smascherare la parte anteriore della Mustang Shelby GT500.Ford Motor Company

Al momento del lancio Ford poteva vantare che il team di progettazione ha trionfato ottenendo il massimo carico aerodinamico posteriore di 550 lb a 180 mph, sfruttando l’ala posteriore da gara Mustang GT4 per fornire il maggior carico aerodinamico mai su una Mustang stradale. Per quanto riguarda il design dello spoiler posteriore della supercar, soprannominato “the swing”, le simulazioni avanzate e i processi di prototipazione sono stati responsabili per far sì che il veicolo fornisse 379 lb di carico aerodinamico posteriore a 180 mph.

Poiché il sistema frenante della Shelby performance vehicle è distinto dal modello base, è stato necessario un nuovo design per questa particolare parte. Lee ha detto che Ford è stato in grado di convertire da una parte metallica a una parte in plastica con oltre il 60% di riduzione del peso, ed è stato in grado di ridurre la complessità nella progettazione del modello originale, che consisteva in una staffa mancina e destrorsa.

A differenza dei processi di lavorazione con utensili tradizionali, AM design tools ha permesso agli ingegneri di consolidare la parte da tre parti a una parte “ambidestra”, che poteva essere utilizzata sul lato guidatore o passeggero del veicolo e ridurre la complessità e l’assemblaggio. ” Abbiamo avuto significativi risparmi sui costi rispetto agli utensili di questa parte”, ha detto Lee.

Staffa freno di stazionamento elettrico del veicolo Shelby performance.Ford Motor Company

Staffa freno di stazionamento elettrico del veicolo Shelby performance.Ford Motor Company

Puttering nella sandbox

Le case automobilistiche hanno scoperto presto che AM potrebbe cambiare il modo in cui si avvicinano alla progettazione e ai processi del prodotto. La storia di Ford con la stampa 3D risale al 1986, quando la casa automobilistica ha investito in stereolitografia dopo aver acquistato la sua prima stampante 3D SLA. Il nuovo processo creerebbe una varietà di parti, ponendo le basi per ulteriori investimenti AM nella modellazione a deposizione fusa, nella sinterizzazione laser selettiva e nella stampa a sabbia 3D.

“Entro il 2004, un cambiamento significativo nella prototipazione del motore è risultato dall’introduzione della stampa a sabbia o della fusione rapida in sabbia, che ha ulteriormente ridotto i tempi di progettazione per i nuovi progetti di motori”, ha affermato Lee. Il valore non era necessariamente nella capacità di fusione parti metalliche per uso finale, ma per la prototipazione nuovo design del motore, in quanto ha permesso Ford di utilizzare lo stesso materiale per lanciare l’alluminio, o qualsiasi materiale sarebbe stato utilizzato per il motore di produzione, senza avere uno strumento, Lee ha detto.

Nel 2014, la casa automobilistica ha testato le prestazioni degli articoli stampati AM per vedere cosa il processo può fornire per uno strumento pronto per la stampa. Questa area di ricerca dedicata agli strumenti di prototipazione è relativamente meno costosa e più veloce da produrre, ha detto Lee. Anche la capacità di dirigere la stampa è in crescita. ” Mentre sviluppiamo nuovi materiali che si comportano più come materiali di qualità produttiva e le prestazioni di quelle parti stampate, possiamo estendere ulteriormente i test funzionali dei prototipi lungo il processo”, ha affermato Lee.

I processi AM hanno il potenziale per eclissare i metodi tradizionali di realizzazione di un prototipo di un utensile, tagliandolo da un materiale meno costoso dell’acciaio, come l’alluminio, e modellando le parti per il test del prototipo prima che un utensile duro finale possa essere tagliato per la produzione. I prototipi possono ora essere utilizzati per testare quasi ogni parte del veicolo, in quanto vengono utilizzati per valutare la praticità, la forza e la popolarità dei nuovi progetti.

Mentre i metodi di lavorazione con utensili tradizionali potrebbero richiedere mesi e accumulare costi esorbitanti, la prototipazione rapida di parti stampate in 3D può essere prodotta in pochi giorni a basso costo. ” Espandere le capacità delle tecnologie di stampa 3D potrebbe potenzialmente rinunciare a realizzare un prototipo”, ha affermato Lee.

Una griglia frontale stampata in 3D.Ford Motor Company

Una griglia frontale stampata in 3D.Ford Motor Company

Design for Manufacturability

Per Aaron Moncur, CEO di Pipeline Design& Engineering, uno dei limiti della prototipazione rapida è che non è necessariamente il metodo migliore per convalidare una nuova soluzione. Ma le virtù di basso costo e velocità possono superare costoso, ad alta intensità di manodopera soft-tool casting o lavorazione, ha detto, in particolare se il prototipo è destinato a verificare un design e la funzione e quando non è destinato alla produzione.

Con solo 10 dipendenti, la Tempe, Ariz.La società Moncur, fondata nel 2009, fornisce servizi di sviluppo di prodotti, concentrandosi principalmente su apparecchiature per l’automazione e macchine di prova per le aziende di dispositivi medici. ” La maggior parte del lavoro che abbiamo svolto, specialmente negli ultimi sei anni, ha riguardato l’alluminio lavorato a CNC”, ha spiegato Moncur. “Praticamente ogni pezzo di equipaggiamento che sviluppiamo deve contenere un dispositivo. Questo tipo di lavoro spesso si basa su grandi, grosso, parti pesanti, al contrario di prodotti di consumo, che caratteristicamente hanno a parete sottile parti in plastica stampata ad iniezione.”

Aaron Moncur, CEO di Pipeline Design & EngineeringPipeline Design & Ingegneria

Aaron Moncur, CEO di Pipeline Design & EngineeringPipeline Design & Ingegneria

Pipeline del processo di prototipazione può essere caratterizzato come una progressione che inizia una volta che il cliente presenta un’idea. Un breve iniziale può manifestare un elenco robusto di requisiti o un’idea approssimativa. Per lo stesso motivo, un prototipo può variare da uno schizzo grezzo o “cartone animato CAD”, dove una forma di blocco potrebbe rappresentare una parte e una freccia potrebbe indicare un semplice movimento, e dove cartoncino e colla a caldo potrebbero essere utilizzati per mettere insieme un mock-up per il test.

Il team di Moncur sottolinea la necessità di sviluppare un elenco ben definito di requisiti funzionali per una macchina in fase di sviluppo. Ogni progetto deve essere ripetutamente ed economicamente fabbricabile per diventare un prodotto finale. ” Questo è il nostro regolamento—abbiamo bisogno di sapere come si presenta il successo”, ha detto Moncur, un ingegnere meccanico con un master in bioingegneria. “Se abbiamo un elenco ben definito di requisiti funzionali, possiamo indicare l’elenco alla fine del progetto e dire: ‘questa macchina soddisfa tutti i requisiti (il cliente) ci ha dato.'”

Una volta generato un concetto in fase iniziale e incorporato il feedback del cliente, iniziano i lavori di progettazione e ingegneria più dettagliati. ” Questa è in gran parte un’operazione CAD, in cui trascorriamo settimane o mesi a fare tutto il lavoro di progettazione dettagliata”, ha affermato Moncur. Il deliverable di solito finisce come una combinazione di parti lavorate e parti stampate

Quando il progetto entra nella fase di approvvigionamento, viene presa la decisione di stampare le parti internamente o di lavorare con i partner dell’officina per CNC vari componenti. ” Riceviamo tutto nella nostra struttura e facciamo l’assemblaggio e la convalida funzionale per assicurarci che tutto funzioni correttamente, e poi consegniamo l’attrezzatura”, ha affermato Moncur.

In un’unica applicazione, Pipeline è stata incaricata di progettare una serie di dispositivi per test funzionali e di caratteristiche eseguiti su cateteri medicali ottici. Moncur ha spiegato che i supporti sono sviluppati per posizionare il dispositivo in una posizione molto precisa rispetto ad altre apparecchiature e strumenti di test che lo circondano. ” Il posizionamento meccanico del dispositivo deve essere ripetibile, quindi è necessario un livello di precisione”, ha spiegato Moncur. “Storicamente, li abbiamo fatti in alluminio lavorato a CNC, che in genere costerebbe $2,500 a $3,000 e impiegherebbe due o tre settimane per ottenere la parte lavorata.

” Abbiamo iniziato la stampa 3D con fibra di carbonio continua, che ha reso le parti quasi resistenti come l’alluminio”, ha aggiunto. “Ora, invece di tremila dollari e in attesa di tre settimane per ottenere uno di questi titolari, passiamo un giorno o due stampandoli, e il cliente può pagare 5 500 invece di $2.500. Sono molto più veloci, molto più economici e funzionali come le versioni in alluminio lavorate a CNC.”

Convalida l’approccio

L’approccio di prototipazione della pipeline è decisamente meno automatizzato rispetto alla piattaforma digitale di Protolabs. Ma non è affatto meno robusto; in Pipeline, avere un prototipo valido è solo metà della battaglia e avere team di ingegneri che traducono le esigenze degli utenti in requisiti meccanici per creare i dispositivi di prova e le attrezzature di qualificazione necessarie per convalidare le prestazioni del prodotto è un esercizio rigoroso.

Flannery ha sottolineato che il processo automatizzato di Protolab si è evoluto attraverso la sua strategia di acquisizione nel corso di 20 anni-da un focus iniziale sullo stampaggio ad iniezione e lo stampaggio ad iniezione rapido, attraverso acquisizioni e servizi di fusione di stampaggio ad iniezione, produzione CNC, stampa 3D e lamiera. La piattaforma di quotazione digitale di Protolab offre maggiore coerenza in tutti questi servizi. Il payoff, Flannery ha detto, è che l’attenzione al cliente si è spostata dal decidere quale processo di produzione o servizio da utilizzare, per concentrarsi su ciò che è il miglior risultato.

Mark Flannery, global product director, ProtolabsProtolabs

Mark Flannery, global product director, ProtolabsProtolabs

“i Nostri clienti hanno conservato esigenze—in cui un singolo ingegnere è al lavoro su un singolo pezzo, e sono prototipazione e sono focalizzati su un singolo processo di produzione”, ha detto Flannery. “Ma ora abbiamo anche team di ingegneri che fanno più parti su più servizi, e stanno facendo prototipazione e produzione e produzione su richiesta.”

Lee di Ford concorda sul fatto che la prototipazione rapida deve essere parte del set di strumenti di produzione complessivo. “Vedo molta più attenzione nel settore dell’utilizzo della produzione additiva per varie applicazioni nel settore automobilistico”, ha affermato.

Lee concorda sul fatto che gli ostacoli rimangono quando si tratta di produrre parti di produzione. La transizione alla produzione ad alto volume si colloca in cima a una lista di restrizioni; la prototipazione rapida può essere costosa, le proprietà dei materiali non possono sempre essere abbinate, alcune caratteristiche chiave non possono ancora essere prototipate e il processo richiede manodopera qualificata. Il ridimensionamento per dirigere le parti di stampa può essere ad alta intensità di capitale, ha detto. Forma, vestibilità e funzione sono spesso sacrificati nei processi di produzione quando l’alta resa è prioritaria.

Con approcci unici alla produzione, Ford, Pipeline e Protolab hanno orchestrato stili di prototipazione non lineare. Se l’intenzione di Ford è quella di far avanzare le tecnologie di prototipazione AM necessarie per rafforzare la produzione, Protolabs e Pipeline sono intenzionati a rafforzare le relazioni con i clienti che favoriscono la selezione di prototipi in cui la fedeltà corrisponde al processo di progettazione.

Nota del redattore: Machine Design’s Women in Science and Engineering (WISE) hub compila la nostra copertura delle questioni di rappresentanza di genere che interessano il campo dell’ingegneria, oltre ai contributi di autrici ed esperti in materia all’interno di varie sottodiscipline. Clicca qui per saperne di più.

Leave a Reply