De 6 Typer Produksjonsprosesser

På Et Øyeblikk:

- enten high tech eller low tech, prototyping kommer i mange former. Prosessen er typisk iterativ, ikke-lineær og automatisert.

- Protolabs automatiserer produksjonsprosessen for additiv produksjon gjennom en integrert livssyklus e-handelsplattform.

- Ford sluttet seg til rivalene GM og Fiat Chrysler ved å bruke sin produksjonsevne til å lage raske prototyper for personlig verneutstyr under COVID-19-utbruddet.

- Pipeline Design & Engineering favoriserer en ikke-lineær prototypestil som legger vekt på å bygge en veldefinert liste over funksjonelle krav til maskiner for medisinsk utstyr under utvikling.Thomas Edison oppfant ikke lyspæren, men hans arbeid med prototyping av det første glødelyssystemet er et klassisk eksempel på prøving og feiling. den produktive oppfinneren sendte folk til Afrika og Japan på jakt etter tilfredsstillende filamentmateriale, og det ville ta mer enn 1200 eksperimenter, 6000 prøveplanter og $40.000 for å avdekke den dyrebare glødelampen. Den prototypen (US patent 223,898), med sin filament av karbonisert sytråd, brente i 13,5 timer og opplyste hele hans menlo Park industrial research laboratory. På den ene siden, Edisons oppfinnelser—Han ble utstedt totalt 1,093 patenter – er fullbyrde påtegning for raskt iterating å få det riktig. På den annen side har få produksjonsbedrifter luksusen til å gjøre utallige feil i dagens sterkt konkurransedyktige, raskere, bedre og billigere markedsplass.

I 2020, FOR eksempel, IBM hevdet No. 1 rangering med 9,130 patenter blant selskaper som hadde flest patenter tildelt dem, overgår Samsung Electronics, Canon og Microsoft. Det var ingen garantier for at hver av disse patenterte ideene og konseptuelle løsningene ville bli integrert i et sluttprodukt, men designingeniører vil sannsynligvis evaluere hvert konsept for å sikre at bare de mest lovende er valgt for design og prototyping for manufacturability.

Fremskynde Prosessen

enten high tech eller low tech, prototyping prosesser kommer i mange former, men vanligvis innebære å utvikle en første versjon av et produkt i den hensikt å evaluere design, løse design problemer og pinpointing områder av forbedring før produktet kommer til utviklingsstadiet. Blant fordelene med å se en fysisk versjon er at den tillater designere å utvide eksisterende teknologier og letter neste generasjons teknologier. Rapid prototyping, i forlengelse, omfatter et sett av teknologier som raskt og nøyaktig skape konkrete tredimensjonale skala modeller ved hjelp av dataassistert KONSTRUKSJON OG produksjon (CAD / CAM). CAD-teknologier, kombinert med additiv produksjon (AM) programvare og maskinvare evner, har betydelig sped opp prototyping prosesser. Uansett er rapid prototyping forbundet MED AM, men større leverandører AV tilpasset 3d-utskrift reengineerer i økende grad deres prototyping tilnærminger ved å utvide sine tjenester for å inkludere sprøytestøping, metallbearbeiding og CNC-bearbeiding.

et foreslått ejektoroppsett vises I Protolabs e-handelsplattform.Protolabs

et foreslått ejektoroppsett vises I Protolabs e-handelsplattform.ProtolabsStiger til utfordringen med å produsere 3D-utskrift, Protolabs, En Lønn Vanlig, Minn.- basert produsent av tilpassede prototyper og on-demand produksjonsdeler, lansert en e-handel plattform i februar som angivelig restrukturerer produktets livssyklus ved å påskynde online sitering, design analyse og bestilling. «Plattformen er fokusert på å hjelpe forvandle ideene til design ingeniør – fra det øyeblikket de har en ide å få dem iterating, prototyping—komme gjennom den reisen-hele veien til det endelige markedet,» Sa Mark Flannery, global product director, e-commerce, På Protolabs. «Den virkelige verdien er å la (klienter) vite nøyaktig hva de skal motta nesten før de faktisk får det fysisk, fordi det reduserer livssyklusen.»

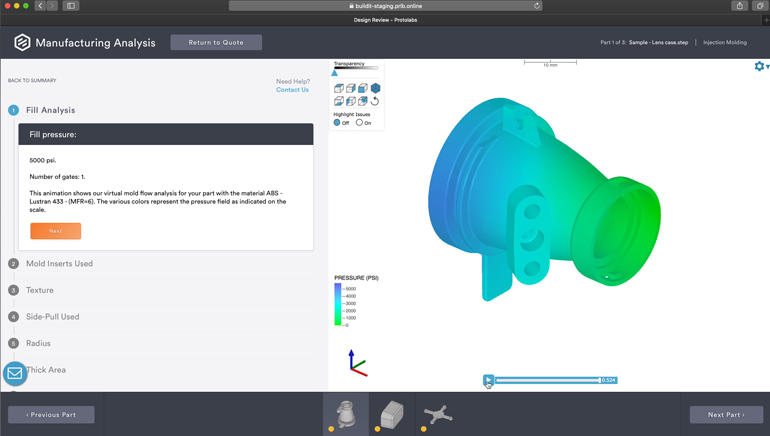

En av måtene Protolabs er catering til utvikling behov er gjennom tillegg av en «produksjon analyse» funksjonalitet på sin e-handel plattform. Systemet kan utføre dyp analyse av en tredimensjonal modell og gi tilbakemelding på geometrien TIL EN CAD-fil, inkludert å markere områder som kan vise seg å være plagsomme og anbefale endringer for å forbedre manufacturability. «Vi presenterer all denne informasjonen til ingeniører, slik at De kan ta sine beslutninger om hvorvidt de skal gjøre forbedringer før (del eller komponent) faktisk er produsert,» Sa Flannery.

Protolabs ‘ e-handelsplattform utfører produksjonsanalyse.Protolabs

Protolabs ‘ e-handelsplattform utfører produksjonsanalyse.ProtolabsShuffle Tilbud

Ingen steder var behovet for rask prototyping mer relevant enn når personlig verneutstyr Som n95 masker var mangelvare ved starten av coronavirus utbrudd i fjor. Will Martin, direktør for markedsføring og kommunikasjon På Protolabs, forteller stolt bakgrunnen Til b2 respiratoren. Oppkalt Blant Time beste oppfinnelser av 2020, Var B2 et redesign av en prototype Som mekanisk designingeniør Max Bock-Aronson tryllet opp tilbake i 2013 for å bekjempe luftforurensning, Sa Martin. Protolabs støttet Bock-Aronsons oppstart, Breathe99, ved å utvikle maskinvaskbare respirator filterkopper, frontplate substrat og filterdeksel som fjerner 99% av forurensninger.

GT500 er spioneringen som den mest aerodynamisk avanserte Mustang noensinne.Ford Motor Company

GT500 er spioneringen som den mest aerodynamisk avanserte Mustang noensinne.Ford Motor CompanyHold Hjulene I Gang

på Samme måte viste bruken av fail-fast metoder for å øke produktutviklingen og gi teknisk tilbakemelding seg kritisk for bilindustrien. Ford Motor Company sluttet seg til bilprodusentene GM og Fiat Chrysler for å bruke SIN 3d-printing og produksjon til å lage raske prototyper, produsere ansiktsskjold og skalere opp produksjon av medisinsk utstyr som luftrensende åndedrettsvern og ventilatorer. Ford samarbeidet med GE Healthcare for å utnytte Utformingen Av Airon Corps FDA-godkjente ventilator og produsere 50.000 enheter innen 100 dager ved Fabrikken I Michigan.

denne produksjonen var på ingen liten del takket være den raske prototyping evne og tiår med erfaring MED 3D-utskrift, bemerket Ellen Lee, teknisk leder Av Additiv Produksjon Forskning På Ford Motor Company. «Mens pandemien sikkert har endret måten vi samarbeider og nettverk, har disse virtuelle plattformene virkelig hjulpet oss med å fortsette å innovere sammen,» Sa Lee.

hennes arbeid fokuserer på de mange måtene additiv produksjon kan skape nye verdikilder på tvers av bedriften, samt på å utvikle nye teknologier som adresserer hull i å oppnå produksjon i skala.

Ellen Lee, teknisk leder-Additiv Produksjon Forskning, Ford Motor Company

Ellen Lee, teknisk leder-Additiv Produksjon Forskning, Ford Motor CompanyHusk At Fords superdatamaskiner OG state-of-the-art 3d-utskrift evner eclipse vanlig praksis produksjonsstandarder. Lavt volum produksjon i bilindustrien kan bety alt fra mye størrelse en til opp til titusenvis av enheter, og det forklarer hvorfor bilprodusentens høy ytelse divisjon designere, drivverk og aerodynamikk ingeniører kunne stole på state-of-the-art AM prototyping verktøy for å slippe løs den ultimate ytelsen street-legal Mustang Shelby GT500 i 2020.

for en utførelse av dette kaliberet må hver millimeter telle for å levere på downforce, bremse-og kjølemål. Utviklingstiden ble sped opp og de mest lovende designene ble skrevet ut i løpet av få dager. Aerodynamiske forbedringer ble gjort, og for å øke ytelsen til ytelse, simuleringer måtte jobbe i lockstep med fysiske valideringer På Fords vindtunneler I Michigan og Vindskjær rullende vindtunnel I Concord, Sa Lee. «Å Levere mer enn 700 hestekrefter ved hjelp av 93-oktan drivstoff, maksimere kjøling på forsiden er avgjørende For Shelby GT500S kraftige sporytelse,» uttalte Fords press notat på den tiden. «Ved vidåpent gasspjeld må kjølesystemet trekke ut opptil 230 kilowatt varmeenergi, nok til å varme et dusin boliger. De massive frontbremsene avviser ytterligere 100 kilowatt varme ved maksimal bremsing, slik at teamet brukte avansert 3d-luftstrømsmodellering for å maksimere total kjøling mens de jobbet for å minimere innvirkning på front-end løft og dra.»

Unmasking den fremre enden Av Mustang Shelby GT500.Ford Motor Company

Unmasking den fremre enden Av Mustang Shelby GT500.Ford Motor CompanyPå tidspunktet For lanseringen Ford kunne skryte av at designteamet seiret ved å oppnå maksimal bakre downforce av 550 lb på 180 mph, utnytte Mustang GT4 race-bevist bak spor vingen for å levere den mest downforce noensinne på en gate-lovlig Mustang. Når det gjelder superbilens bakre spoiler design, kalt» swing», var avanserte simuleringer og prototypeprosesser ansvarlige for å få kjøretøyet til å levere 379 lb bakre downforce på 180 mph.

Siden Bremsesystemet Til Shelby performance-kjøretøyet er forskjellig fra basismodellen, var det nødvendig med en ny design for denne delen. Lee sa Ford var i stand Til å konvertere fra en metalldel til en plastdel med over 60% reduksjon i vekt, og var i stand til å redusere kompleksiteten i utformingen av den opprinnelige modellen, som besto av en venstrehendt og en høyrehendt brakett. I Motsetning til tradisjonelle verktøyprosesser tillot am designverktøy ingeniører å konsolidere delen fra tre deler til en» ambidextrous » del, som kunne brukes enten på fører – eller passasjersiden av kjøretøyet og redusert kompleksitet og montering. «Vi hadde betydelige kostnadsbesparelser sammenlignet med verktøy denne delen,» Sa Lee.

Elektrisk parkeringsbremsebrakett På Shelby performance-kjøretøyet.Ford Motor Company

Elektrisk parkeringsbremsebrakett På Shelby performance-kjøretøyet.Ford Motor CompanyPuttering i Sandkassen

Bilprodusentene oppdaget tidlig AT AM kunne endre måten de nærmer seg produktdesign og prosesser. Fords historie med 3d-utskrift går tilbake til 1986, da bilprodusenten investerte i stereolithografi etter å ha kjøpt sin første SLA 3D-skriver. Den nye prosessen vil skape en rekke deler, sette scenen for ytterligere AM investeringer i smeltet deponering modellering, selektiv laser sintring OG 3d sand utskrift. «i 2004 resulterte et betydelig skifte i motorprototyping fra innføringen av sandtrykk eller rask sandstøping, noe som ytterligere reduserte vår designtid for nye motordesign,» Sa Lee. Verdien var ikke nødvendigvis i evnen til å støpe metalldeler til sluttbruk, men for prototyping av ny motordesign, da Det tillot Ford å bruke det samme materialet til å støpe aluminium, eller hvilket materiale som ville bli brukt til produksjonsmotoren, uten å ha et verktøy, Sa Lee. i 2014 testet bilprodusenten YTELSEN TIL AM-trykte elementer for å se hva prosessen kan levere for et utskriftsklart verktøy. Dette forskningsområdet dedikert til prototyping verktøy er relativt billigere og raskere å produsere, Sa Lee. Evnen til direkte utskrift vokser også. «Når vi utvikler nye materialer som oppfører seg mer som produksjonskvalitetsmaterialer og ytelsen til de trykte delene, kan Vi utvide prototype funksjonell testing videre i prosessen,» Sa Lee.AM-prosesser har potensial til å overskygge de tradisjonelle metodene for å lage en prototype av et verktøy-kutte det fra et materiale som er billigere enn stål, for eksempel aluminium, og støpe delene for prototypetesting før et endelig hardt verktøy kan kuttes for produksjon. Prototyper kan nå brukes til å teste nesten alle deler av kjøretøyet, da de brukes til å måle praktisk, styrke og popularitet av nye design. mens tradisjonelle verktøymetoder kan ta måneder og rack opp ublu kostnader, kan rask prototyping 3D-trykte deler produseres i løpet av få dager til lav pris. «Utvide egenskapene TIL 3d-utskriftsteknologier kan potensielt avstå fra å lage et prototypeverktøy helt,» Sa Lee.

en 3d-trykt frontgrill.Ford Motor Company

en 3d-trykt frontgrill.Ford Motor CompanyDesign For Manufacturability

For Aaron Moncur, ADMINISTRERENDE DIREKTØR I Pipeline Design & Engineering, en av begrensningene for rask prototyping er at Det ikke nødvendigvis er den beste metoden for å validere en ny løsning. Men dydene til lav pris og hastighet kan oppveie dyrt, arbeidskrevende mykverktøy støping eller maskinering, sa han, spesielt hvis prototypen er ment å verifisere en design og funksjon, og når den ikke er ment for produksjon.

Med bare 10 ansatte, Tempe, Ariz.- Basert selskap Moncur startet i 2009 tilbyr produktutviklingstjenester, hovedsakelig med fokus på automatiseringsutstyr og testmaskiner for medisinske enheter. «Det meste av arbeidet vi har gjort, spesielt de siste seks årene, har omfattet CNC-maskinert aluminium,» forklarte Moncur. «Nesten alt utstyr vi utvikler må holde en enhet i den . Denne typen arbeid er ofte avhengig av store, klumpete, tunge deler, i motsetning til forbrukerprodukter, som typisk vil ha tynnveggede sprøytestøpte plastdeler.»

Aaron Moncur, CEO, Pipeline Design & Engineering

Aaron Moncur, CEO, Pipeline Design & Engineering Pipeline prototyping prosessen kan karakteriseres som en progresjon som sparker av når en klient presenterer en ide. En innledende kort kan manifestere en robust liste over krav eller en grov og tommel ide. På samme måte kan en prototype variere fra en grov skisse ELLER «tegneserie CAD», hvor en blokkform kunne representere en del og en pil kunne betegne en enkel bevegelse, og hvor kartong og varmt lim kan brukes til å brolegge sammen en mock-up for testing.

Moncurs team legger vekt på behovet for å utvikle en veldefinert liste over funksjonelle krav til en maskin under utvikling. Hvert design må være gjentatte ganger og økonomisk produserbar for å bli et sluttprodukt. «Det er vår regelbok—vi trenger å vite hva suksess ser ut,» sa Moncur, en mekanisk ingeniør med en mastergrad i bioteknologi. «Hvis vi har en veldefinert liste over funksjonelle krav, kan vi peke tilbake på listen på slutten av prosjektet og si:» denne maskinen tilfredsstiller alle kravene (klienten) ga oss.»

når et konsept i tidlig fase er generert og tilbakemeldinger fra klienten er innarbeidet, starter arbeidet med mer detaljert design og ingeniørarbeid. «Det er i stor grad EN CAD-operasjon, hvor vi bruker uker eller måneder på å gjøre alt det detaljerte designarbeidet,» sa Moncur. Leveransen ender vanligvis opp som en kombinasjon av maskinerte deler og trykte deler

når prosjektet går inn i anskaffelsesfasen, blir det besluttet enten å skrive ut deler internt eller å jobbe med maskinverkstedspartnere TIL CNC-ulike komponenter. «Vi mottar alt tilbake i anlegget vårt og gjør montering og funksjonell validering for å sikre at alt fungerer som det skal, og så leverer vi utstyret,» sa Moncur.

I en applikasjon Ble Pipeline bestilt for å designe et sett med inventar for funksjonell og karakteristikktesting utført på optiske medisinske katetre. Moncur forklarte at holdere er utviklet for å plassere enheten på en svært presis plassering i forhold til annet utstyr og testverktøy som omgir det. «Mekanisk posisjonering av enheten må være repeterbar, så det er et presisjonsnivå involvert,» Forklarte Moncur. «Historisk sett hadde vi dem laget AV CNC-maskinert aluminium, som vanligvis ville koste $ 2500 til $3000 og ta to til tre uker for å få delen maskinert. «Vi startet 3D-utskrift med kontinuerlig karbonfiber, noe som gjorde delene nesten like sterke som aluminium,» la han til. «Nå, i stedet for tre store og venter tre uker for å få en av disse innehaverne, bruker vi en dag eller to til å skrive ut dem, og kunden kan betale $500 i stedet for $2500. De er mye raskere, mye billigere og like funksjonelle som CNC-maskinerte aluminiumversjoner.»

Validere Tilnærming

Pipeline prototyping tilnærming er desidert mindre automatisert Enn Protolabs digitale plattform. Men Det er på ingen måte mindre robust; Ved Pipeline er det bare halvparten av kampen å ha en levedyktig prototype, og å ha ingeniørteam oversetter brukerbehov til mekaniske krav for å skape testarmaturer og kvalifikasjonsutstyr som trengs for å validere produktytelsen, er en streng øvelse.Flannery påpekte at Protolabs automatiserte prosess har utviklet Seg gjennom sin oppkjøpsstrategi i løpet av 20 år—fra et innledende fokus på sprøytestøping og rask sprøytestøping, gjennom oppkjøp og fusjonerte tjenester av sprøytestøping, CNC-produksjon, 3D-utskrift og plater. Protolabs digitale siteringsplattform gir mer konsistens på tvers av alle disse tjenestene. Utbetalingen, Flannery sa, er at kundefokuset har skiftet fra å bestemme hvilken produksjonsprosess eller tjeneste som skal brukes, for å fokusere på hva som er det beste resultatet.

Mark Flannery, global product director, ProtolabsProtolabs

Mark Flannery, global product director, ProtolabsProtolabs «våre kunder har fortsatt de opprinnelige behovene – hvor en enkelt ingeniør jobber på en enkelt del—og de prototyper og fokuserer på en enkelt produksjonsprosess,» sa Flannery. «Men nå har vi også team av ingeniører som gjør flere deler på tvers av flere tjenester, og de gjør prototyping og produksjon, og on-demand produksjon.»

Fords Lee er enig i at rapid prototyping må være en del av det samlede produksjonsverktøyet. «Jeg ser mye mer fokus i bransjen rundt bruk av additiv produksjon for ulike applikasjoner i bilindustrien,» sa hun.

Lee er enig i at hindringene forblir når det gjelder produksjon av produksjonsdeler. Overgangen til høyvolumproduksjon står høyt på en liste over restriksjoner; rask prototyping kan være dyrt, materialegenskaper kan ikke alltid matches, noen viktige funksjoner kan fortsatt ikke prototypes og prosessen krever dyktig arbeidskraft. Skalering til direkte utskriftsdeler kan være kapitalintensiv, sa hun. Form, passform og funksjon ofres ofte i produksjonsprosesser når høy avkastning prioriteres. Med unike tilnærminger til produksjon, Har Ford, Pipeline og Protolabs hver orkestrert ikke-lineære prototypestiler. Hvis Ford har til hensikt å fremme AM-prototypingsteknologiene som trengs for å bøte opp produksjonen, Er Protolabs og Pipeline bøyd på å skape opp kundeforhold som fremmer valg av prototyper der troskap samsvarer med designprosessen.

Redaktørens Notat: Machine Design ‘ S Women in Science And Engineering (WISE) hub samler vår dekning av kjønnsrepresentasjonsproblemer som påvirker ingeniørfeltet, i tillegg til bidrag fra kvinnelige forfattere og fageksperter innen ulike underdisipliner. Klikk her for mer.

Leave a Reply