De 6 soorten fabricageprocessen

in één oogopslag:

- of het nu gaat om hightech of lowtech, prototyping komt in vele vormen voor. Het proces is meestal iteratief, niet-lineair en geautomatiseerd.

- Protolabs automatiseert het productieproces voor additieve productie via een geïntegreerd e-commerceplatform voor de levenscyclus. Ford sloot zich aan bij rivalen GM en Fiat Chrysler in het gebruik van hun productie might om snelle prototypes te maken voor persoonlijke beschermingsmiddelen tijdens de uitbraak van COVID-19.

- Pipeline Design & Engineering geeft de voorkeur aan een niet-lineaire prototypingstijl die de nadruk legt op het bouwen van een goed gedefinieerde lijst van functionele vereisten voor machines voor medische hulpmiddelen die in ontwikkeling zijn.Thomas Edison heeft de gloeilamp niet uitgevonden, maar zijn prototyping van het eerste gloeilampsysteem is een klassiek voorbeeld van vallen en opstaan. de productieve uitvinder stuurde mensen naar de verre uithoeken van Afrika en Japan Op zoek naar bevredigend filamentmateriaal, en het zou meer dan 1.200 experimenten, 6.000 specimen planten en $40.000 kosten om de gewaardeerde gloeilamp elektrische gloeilamp te onthullen. Dat prototype (US patent 223.898), met zijn gloeidraad van gecarboniseerd naaigaren, brandde 13,5 uur en verlichtte zijn hele Menlo Park industrial research laboratory. aan de ene kant, Edison ‘ s uitvindingen—hij kreeg een totaal van 1.093 patenten—zijn de volmaakte goedkeuring voor het snel herhalen om het goed te krijgen. Aan de andere kant hebben maar weinig productiebedrijven de luxe om talloze fouten te maken in de huidige fel concurrerende, snellere, betere, goedkopere markt.

het proces versnellen

of het nu gaat om hightech of lowtech, prototypingprocessen zijn er in vele vormen, maar meestal gaat het om het ontwikkelen van een eerste versie van een product met als doel het ontwerp te evalueren, ontwerpproblemen op te lossen en verbeterpunten vast te stellen voordat het product in de ontwikkelingsfase komt. Een van de voordelen van het zien van een fysieke versie is dat het ontwerpers in staat stelt om bestaande technologieën te vergroten en faciliteert de volgende generatie technologieën.

Rapid prototyping omvat een reeks technologieën die snel en nauwkeurig tastbare driedimensionale schaalmodellen creëren met behulp van computer-aided design and manufacturing (CAD/CAM) – gegevens. CAD-technologieën, in combinatie met additive manufacturing (AM) – software en hardwaremogelijkheden, hebben prototypingprocessen aanzienlijk versneld. Steevast, rapid prototyping wordt geassocieerd met AM, maar grotere leveranciers van aangepaste 3D-printen in toenemende mate herontwerpen van hun prototyping benaderingen door uitbreiding van hun diensten tot spuitgieten, plaatwerk fabricage en CNC-bewerking.

Een voorgestelde ejector lay-out wordt getoond in Protolabs’ e-commerce platform.Protolabs

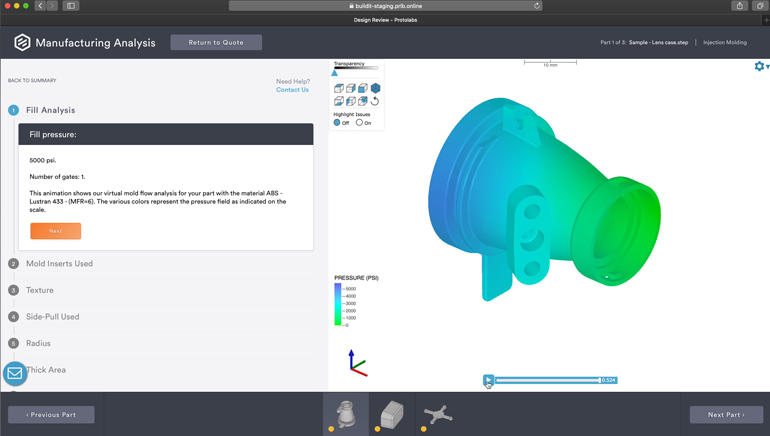

Een voorgestelde ejector lay-out wordt getoond in Protolabs’ e-commerce platform.ProtolabsProtolabs, A Maple Plain, Minn, gaat de uitdaging aan om 3D-printen te produceren.- gebaseerde fabrikant van aangepaste prototypes en on-demand productie-onderdelen, lanceerde een e-commerce platform in Februari dat naar verluidt herstructureert de levenscyclus van het product door het versnellen van online citeren, ontwerp analyse en bestellen. “Het platform is gericht op het helpen transformeren van de ideeën van de design engineer—vanaf het moment dat ze een idee om ze te itereren, prototyping, krijgen door die reis—helemaal naar de uiteindelijke markt,” zei Mark Flannery, global product director, e-commerce, bij Protolabs. “De echte waarde is het laten weten (klanten) precies wat ze gaan ontvangen virtueel voordat ze daadwerkelijk krijgen het fysiek, want dat vermindert de levenscyclus.”

een van de manieren waarop Protolabs voorziet in veranderende behoeften is door de toevoeging van een “manufacturing analysis” functionaliteit op zijn e-commerce platform. Het systeem kan een grondige analyse van een driedimensionaal model uitvoeren en feedback geven over de geometrie van een CAD-bestand, inclusief het benadrukken van gebieden die lastig kunnen blijken en het aanbevelen van wijzigingen om de maakbaarheid te verbeteren. “We presenteren al die informatie aan ingenieurs, zodat ze hun beslissingen kunnen nemen over de vraag of ze verfijningen moeten maken voordat de (onderdeel of onderdeel) daadwerkelijk wordt vervaardigd,” Flannery zei.

Protolabs ‘ e-commerce platform voert productieanalyse uit.Protolabs

Protolabs ‘ e-commerce platform voert productieanalyse uit.ProtolabsShuffle the Offerings

nergens was de behoefte aan rapid prototyping relevanter dan toen er bij het begin van de uitbraak van het coronavirus vorig jaar een tekort was aan persoonlijke beschermingsmiddelen zoals N95-maskers. Will Martin, directeur marketing en communicatie bij Protolabs, vertelt trots het achtergrondverhaal van de B2 respirator. Genoemd onder Time ‘ s beste uitvindingen van 2020, de B2 was een herontwerp van een prototype dat mechanisch ontwerper Max Bock-Aronson opgeroepen terug in 2013 om luchtvervuiling te bestrijden, Martin zei. Protolabs ondersteunde het opstarten van Bock-Aronson, Breathe99, door de filterbekers, substraten en filterkappen van de machinewasbare respirator te ontwikkelen die 99% van de verontreinigingen verwijderen.

de GT500 wordt aangeprezen als de meest aerodynamisch geavanceerde Mustang ooit.Ford Motor Company

de GT500 wordt aangeprezen als de meest aerodynamisch geavanceerde Mustang ooit.Ford Motor CompanyHoud de wielen draaiende

evenzo bleek het gebruik van fail-fast-methoden om de productontwikkeling te versnellen en feedback te geven op het gebied van engineering van cruciaal belang voor de auto-industrie. Ford Motor Company sloot zich aan bij collega-autofabrikanten GM en Fiat Chrysler om gebruik te maken van haar 3D-printen en productie zou kunnen maken snelle prototypes, fabriceren gezicht schilden en schaal up productie van medische apparaten zoals luchtzuiverende respirators en ventilatoren. Ford werkte samen met GE Healthcare om gebruik te maken van het ontwerp van Airon Corp. ‘ s FDA-cleared ventilator en produceren 50.000 eenheden binnen 100 dagen in de fabriek in Michigan.

deze prestatie van de productie was in niet geringe mate te danken aan de rapid prototyping mogelijkheden en tientallen jaren ervaring met 3D printen, aldus Ellen Lee, technisch leider van Additive Manufacturing Research bij de Ford Motor Company. “Terwijl de pandemie is zeker veranderd de manier waarop we samenwerken en netwerken, met deze virtuele platforms heeft echt geholpen ons in staat om samen te blijven innoveren,” Lee zei.

haar werk richt zich op de vele manieren waarop additieve productie nieuwe bronnen van waarde kan creëren in de hele onderneming, evenals op de ontwikkeling van opkomende technologieën die lacunes in het bereiken van productie op schaal aanpakken.

Ellen Lee, technical leader – Additive Manufacturing Research, Ford Motor Company

Ellen Lee, technical leader – Additive Manufacturing Research, Ford Motor Companyhoud in gedachten dat Ford ‘ s supercomputers en state-of-the-art 3D printing mogelijkheden de gebruikelijke productienormen verdringen. Low-volume productie in de auto-industrie kan iets betekenen van lot Grootte een tot maximaal tienduizenden eenheden, en het verklaart waarom de automaker high-performance Divisie ontwerpers, powertrain en aerodynamica ingenieurs kon vertrouwen op state-of-the-art am prototyping tools om de ultieme prestaties straat-juridische Mustang Shelby GT500 in 2020 ontketenen.

voor een uitvoering van dit kaliber moet elke millimeter tellen om downforce -, Rem-en koeldoelen te bereiken. De ontwikkelingstijd werd versneld en de meest veelbelovende ontwerpen werden in een paar dagen gedrukt. Aerodynamische verfijningen werden gemaakt, en om de betrouwbaarheid van de prestaties te verhogen, simulaties moest werken in lockstep met fysieke validaties bij Ford ‘ s windtunnels in Michigan en Windhear rolling wind tunnel in Concord, zei Lee.

“het leveren van meer dan 700 pk met 93-octaan brandstof, het maximaliseren van de koeling aan de voorkant is van cruciaal belang voor de Shelby GT500′ s krachtige track prestaties,” verklaarde Ford ‘ s persbericht op het moment. “Bij wide-open throttle moet het koelsysteem tot 230 kilowatt aan warmte-energie onttrekken, genoeg om een dozijn huizen te verwarmen. De massieve voorremmen weigeren nog eens 100 kilowatt aan warmte bij maximaal remmen, dus het team gebruikte geavanceerde 3D-luchtstroommodellering om de algehele koeling te maximaliseren tijdens het werken om de impact op front-end lift en drag te minimaliseren.”

ontmaskeren van de voorkant van de Mustang Shelby GT500.Op het moment van de lancering kon Ford er trots op zijn dat het ontwerpteam triomfeerde door een maximale achterwaartse downforce van 550 lb bij 180 mph te bereiken, waarbij gebruik werd gemaakt van de Mustang GT4 race-bewezen achterspoorvleugel om de meest downforce ooit op een straat legale Mustang te leveren. Wat betreft het ontwerp van de achterspoiler van de supercar, genaamd “The swing,” geavanceerde simulaties en prototyping processen waren verantwoordelijk voor het maken van het voertuig leveren 379 lb van achter downforce bij 180 mph.

ontmaskeren van de voorkant van de Mustang Shelby GT500.Op het moment van de lancering kon Ford er trots op zijn dat het ontwerpteam triomfeerde door een maximale achterwaartse downforce van 550 lb bij 180 mph te bereiken, waarbij gebruik werd gemaakt van de Mustang GT4 race-bewezen achterspoorvleugel om de meest downforce ooit op een straat legale Mustang te leveren. Wat betreft het ontwerp van de achterspoiler van de supercar, genaamd “The swing,” geavanceerde simulaties en prototyping processen waren verantwoordelijk voor het maken van het voertuig leveren 379 lb van achter downforce bij 180 mph.aangezien het remsysteem van het Shelby performance vehicle verschilt van het basismodel, was een nieuw ontwerp voor dit specifieke onderdeel nodig. Lee zei Ford was in staat om te converteren van een metalen deel naar een plastic deel met meer dan 60% vermindering van het gewicht, en was in staat om de complexiteit te verminderen in het ontwerp van het originele model, dat bestond uit een linkshandige en een rechtshandige beugel.

In tegenstelling tot traditionele gereedschapsprocessen konden ingenieurs het onderdeel samenvoegen van drie delen tot één “tweehandig” deel, dat zowel aan de bestuurderszijde als aan de passagierszijde van het voertuig kon worden gebruikt en de complexiteit en assemblage verminderde. “We hadden aanzienlijke kostenbesparingen in vergelijking met tooling dit deel,” Lee zei.

Elektrische parkeerremsteun van het Shelby performance vehicle.Ford Motor Company

Elektrische parkeerremsteun van het Shelby performance vehicle.Ford Motor CompanyPuttering in de zandbak

autofabrikanten ontdekten al vroeg dat AM de manier waarop zij productontwerp en-processen benaderen, kon veranderen. Ford ‘ s geschiedenis met 3D-printen dateert uit 1986, toen de automaker geïnvesteerd in stereolithografie na de aankoop van de eerste SLA 3D-printer. Het nieuwe proces zou een verscheidenheid aan onderdelen creëren, waardoor de basis werd gelegd voor verdere AM-investeringen in gefuseerde depositie-modellering, selectieve laser sintering en 3D-zanddruk. “in 2004 was er een belangrijke verschuiving in motorprototypering het gevolg van de introductie van zanddruk of snel zandgieten, waardoor onze ontwerptijdtijd voor nieuwe motorontwerpen verder verkort werd,” zei Lee. De waarde was niet noodzakelijk in de mogelijkheid om metalen onderdelen te gieten voor eindgebruik, maar voor prototyping nieuwe motor ontwerp, als het toegestaan Ford om hetzelfde materiaal te gebruiken om het aluminium te gieten, of welk materiaal zou worden gebruikt voor de productie-motor, zonder een gereedschap, Lee zei.

in 2014 testte de automaker de prestaties van AM-geprinte items om te zien wat het proces kan leveren voor een print-ready tool. Dit onderzoeksgebied gewijd aan prototyping tools is relatief minder duur en sneller te produceren, zei Lee. De mogelijkheid om direct print groeit ook. “Naarmate we nieuwe materialen ontwikkelen die meer lijken op materialen van productiekwaliteit en de prestaties van die gedrukte onderdelen, kunnen we het testen van prototypes verder uitbreiden tijdens het proces”, zegt Lee.

AM processen hebben het potentieel om de traditionele methoden van het maken van een prototype van een gereedschap te verduisteren—het snijden van een materiaal dat goedkoper is dan staal, zoals aluminium, en het vormen van de onderdelen voor prototype testen voordat een definitief hard gereedschap kan worden gesneden voor productie. Prototypes kunnen nu worden gebruikt bij het testen van bijna elk onderdeel van het voertuig, omdat ze worden gebruikt om de bruikbaarheid, sterkte en populariteit van nieuwe ontwerpen te meten.

terwijl traditionele gereedschapsmethoden maanden in beslag kunnen nemen en exorbitante kosten kunnen veroorzaken, kunnen snelle prototyping 3D-geprinte onderdelen in een paar dagen tegen lage kosten worden geproduceerd. “Het uitbreiden van de mogelijkheden van 3D-printing technologieën zou kunnen afzien van het maken van een prototype tool helemaal,” zei Lee.

een 3D-geprinte front-end grill.Ford Motor Company

een 3D-geprinte front-end grill.Ford Motor CompanyDesign for Manufacturability

voor Aaron Moncur, CEO van Pipeline Design & Engineering is een van de beperkingen van rapid prototyping dat het niet noodzakelijk de beste methode is om een nieuwe oplossing te valideren. Maar de deugden van lage kosten en snelheid kunnen opwegen tegen dure, arbeidsintensieve soft-tool casting of bewerking, zei hij, vooral als het prototype is bedoeld om een ontwerp en functie te verifiëren en wanneer het niet bedoeld is voor productie.

met slechts 10 werknemers, the Tempe, Ariz.het in 2009 opgerichte bedrijf Moncur biedt productontwikkelingsdiensten, voornamelijk gericht op automatiseringsapparatuur en testmachines voor bedrijven in medische hulpmiddelen. “Het grootste deel van het werk dat we hebben gedaan, vooral in de afgelopen zes jaar, omvat CNC gefreesd aluminium,” legt Moncur uit. “Vrijwel elk apparaat dat we ontwikkelen moet een apparaat bevatten. Dit soort werk is vaak afhankelijk van grote, dikke, zware onderdelen, in tegenstelling tot consumentenproducten, die typisch dunwandige spuitgegoten plastic onderdelen zouden hebben.”

Aaron Moncur, CEO, Pipeline Design & EngineeringPipeline Design & Engineering

Aaron Moncur, CEO, Pipeline Design & EngineeringPipeline Design & EngineeringPipeline ‘ s prototyping process can be characterized as a progression that kick off on as a client presents een idee. Een eerste brief kan een robuuste lijst van eisen of een ruw-en-tumble idee manifesteren. Op dezelfde manier, een prototype kan variëren van een ruwe schets of “cartoon CAD,” waar een blok vorm kan vertegenwoordigen een deel en een pijl kan wijzen op een eenvoudige beweging, en waar cardstock en hete lijm kan worden gebruikt om samen een mock-up voor het testen.

Moncur ‘ s team benadrukt de noodzaak voor het ontwikkelen van een goed gedefinieerde lijst van functionele vereisten voor een machine in ontwikkeling. Elk ontwerp moet herhaaldelijk en economisch maakbaar zijn om een eindproduct te worden. “Dat is ons reglement—we moeten weten hoe succes eruit ziet”, zegt Moncur, werktuigbouwkundige met een master in bioengineering. “Als we een goed gedefinieerde lijst van functionele eisen hebben, kunnen we aan het eind van het project terug naar de lijst wijzen en zeggen: ‘Deze machine voldoet aan alle eisen die de klant ons heeft gesteld.””

zodra een concept in een vroeg stadium is gegenereerd en feedback van de klant is opgenomen, begint het werk aan meer gedetailleerde ontwerp-en engineeringswerkzaamheden. “Dat is grotendeels een CAD-operatie, waarbij we weken of maanden besteden aan al het gedetailleerde ontwerpwerk,” zei Moncur. Het te leveren product eindigt meestal als een combinatie van bewerkte onderdelen en gedrukte onderdelen

wanneer het project de aanbestedingsfase ingaat, wordt een beslissing genomen om onderdelen in eigen huis te drukken of om met machinewinkelpartners te werken aan verschillende onderdelen van CNC. “We ontvangen alles terug in onze faciliteit en doen de assemblage en functionele validatie om ervoor te zorgen dat alles correct werkt, en dan leveren we de apparatuur,” zei Moncur.

in één toepassing kreeg Pipeline de opdracht om een set armaturen te ontwerpen voor functionele en karakteristieken testen uitgevoerd op optische medische katheters. Moncur legde uit dat houders zijn ontwikkeld om het apparaat te positioneren op een zeer precieze locatie ten opzichte van andere apparatuur en testgereedschappen eromheen. “Mechanische positionering van het apparaat moet herhaalbaar zijn, dus er is een niveau van precisie betrokken,” Moncur uitgelegd. “Historisch, we hadden ze gemaakt van CNC gefreesd aluminium, die meestal zou kosten $ 2.500 tot $ 3.000 en nemen twee tot drie weken om het deel gefreesd.

“we begonnen met 3D-printen met continue koolstofvezel, waardoor de onderdelen bijna net zo sterk waren als aluminium,” voegde hij eraan toe. “Nu, in plaats van drie duizend en wachten drie weken om een van deze houders te krijgen, we besteden een dag of twee afdrukken van hen, en de klant kan betalen $500 in plaats van $2.500. Ze zijn veel sneller, veel goedkoper en net zo functioneel als de CNC-gefreesde aluminium versies.”

Validate the Approach

Pipeline ’s prototyping approach is beslist minder geautomatiseerd dan Protolabs’ digitale platform. Maar het is zeker niet minder robuust; bij Pipeline, het hebben van een levensvatbaar prototype is slechts de helft van de strijd en het hebben van engineering teams vertalen gebruikersbehoeften in mechanische eisen om de test armaturen en kwalificatie apparatuur die nodig is om de prestaties van het product te valideren is een rigoureuze oefening.Flannery wees erop dat het geautomatiseerde proces van Protolab zich in de loop van 20 jaar heeft ontwikkeld door middel van haar acquisitiestrategie—van een eerste focus op spuitgieten en snel spuitgieten, via acquisities en samengevoegde diensten van spuitgieten, CNC-productie, 3D-printen en plaatwerk. Protolab ‘ s digitale citeren platform brengt meer consistentie in al deze diensten. De payoff, Flannery zei, is dat de klant focus is verschoven van het beslissen welk productieproces of dienst te gebruiken, te richten op wat is het beste resultaat.

Mark Flannery, global product director, ProtolabsProtolabs

Mark Flannery, global product director, ProtolabsProtolabs” onze klanten hebben nog steeds de oorspronkelijke behoeften—waar een enkele ingenieur werkt aan een enkel onderdeel, en ze zijn prototyping en zijn gericht op een enkel productieproces, ” zei Flannery. “Maar nu hebben we ook teams van ingenieurs die meerdere onderdelen voor meerdere services uitvoeren, en ze doen prototyping en productie, en on-demand productie.”

Ford ‘ S Lee is het ermee eens dat rapid prototyping deel moet uitmaken van de totale productie-toolset. “Ik zie veel meer focus in de industrie rond het gebruik van additieve productie voor verschillende toepassingen in de auto-industrie,” zei ze.

Lee is het ermee eens dat er hindernissen blijven bestaan bij de productie van onderdelen van productiekwaliteit. De overgang naar productie in grote hoeveelheden staat hoog op een lijst van beperkingen; rapid prototyping kan duur zijn, materiaaleigenschappen kunnen niet altijd worden geëvenaard, sommige belangrijke functies kunnen nog steeds niet worden geprototypeerd en het proces vereist geschoolde arbeid. Schalen naar directe printonderdelen kan kapitaalintensief zijn, zei ze. Vorm, pasvorm en functie worden vaak opgeofferd in productieprocessen wanneer hoge opbrengst wordt geprioriteerd.

met unieke benaderingen van productie, hebben Ford, Pipeline en Protolabs elk niet-lineaire prototyping stijlen georkestreerd. Als Ford ‘ s bedoeling is om de AM prototyping technologieën die nodig zijn om rundvlees up productie te bevorderen, Protolabs en Pipeline zijn gebogen over het ondersteunen van klantrelaties die de selectie van prototypes bevorderen waar trouw overeenkomen met het ontwerpproces.

Noot van de redactie: de hub “Women in Science and Engineering (WISE)” van Machine Design compileert onze aandacht voor gendervertegenwoordigingskwesties die van invloed zijn op het ingenieursgebied, naast bijdragen van vrouwelijke auteurs en vakexperts binnen verschillende subdisciplines. Klik hier voor meer informatie.

Leave a Reply