6 rodzajów procesów produkcyjnych

W skrócie:

- niezależnie od tego, czy są to zaawansowane technologie, czy niskie technologie, prototypowanie ma wiele form. Proces jest typowo iteracyjny, nieliniowy i zautomatyzowany.

- Protolabs automatyzuje proces produkcji additive manufacturing poprzez zintegrowaną platformę e-commerce lifecycle.

- Ford dołączył do rywali GM i Fiata Chryslera, wykorzystując swoją siłę produkcyjną do tworzenia szybkich prototypów sprzętu ochrony osobistej podczas epidemii COVID-19.

- projektowanie rurociągów& Inżynieria faworyzuje nieliniowy styl prototypowania, który kładzie nacisk na budowanie dobrze zdefiniowanej listy wymagań funkcjonalnych dla urządzeń medycznych w fazie rozwoju.

Thomas Edison nie wynalazł żarówki, ale jego praca przy prototypowaniu pierwszego systemu oświetlenia żarowego jest klasycznym przykładem prób i błędów.

płodny wynalazca wysłał ludzi w dalekie zakątki Afryki i Japonii w poszukiwaniu zadowalającego materiału włóknistego i potrzeba było ponad 1200 eksperymentów, 6000 próbek roślin i 40 000 dolarów, aby odsłonić cenną żarówkę elektryczną. Ten prototyp (patent USA 223,898), z włóknem zwęglonej nici do szycia, palił się przez 13,5 godziny i zapalił całe laboratorium Przemysłowe Menlo Park.

z jednej strony wynalazki Edisona—wydano mu łącznie 1093 patenty—są znakomitym poparciem dla szybkiego iteracji, aby to naprawić. Z drugiej strony, niewiele firm produkcyjnych ma luksus popełniania niezliczonych błędów na dzisiejszym zaciekle konkurencyjnym, szybszym, lepszym i tańszym rynku.

pierwsza żarówka Thomasa Edisona na wystawie w Menlo Park.Wikimedia Commons

pierwsza żarówka Thomasa Edisona na wystawie w Menlo Park.Wikimedia Commons

na przykład w 2020 roku IBM zajął pierwsze miejsce w rankingu z 9130 patentami wśród firm, które miały najwięcej patentów przypisanych do nich, wyprzedzając Samsung Electronics, Canon i Microsoft. Nie było gwarancji, że każdy z tych opatentowanych pomysłów i rozwiązań koncepcyjnych zostanie zintegrowany z produktem końcowym, ale inżynierowie projektu prawdopodobnie ocenią każdą koncepcję, aby upewnić się, że tylko najbardziej obiecujące zostały wybrane do projektowania i prototypowania pod kątem możliwości wytwarzania.

przyspieszyć proces

czy high tech lub low tech, procesy prototypowania są w wielu formach, ale zazwyczaj obejmują opracowanie wstępnej wersji produktu w celu oceny projektu, rozwiązywania problemów projektowych i określenia obszarów poprawy, zanim produkt dostanie się do etapu rozwoju. Wśród korzyści płynących z oglądania wersji fizycznej jest to, że pozwala projektantom rozszerzyć istniejące technologie i ułatwia technologie nowej generacji.

szybkie prototypowanie obejmuje zestaw technologii, które szybko i dokładnie tworzą namacalne trójwymiarowe modele w skali za pomocą danych CAD/CAM (computer-aided design and manufacturing). Technologie CAD, w połączeniu z oprogramowaniem do produkcji addytywnej (AM) i możliwościami sprzętowymi, znacznie przyspieszyły procesy prototypowania. Niezmiennie szybkie prototypowanie jest związane z AM, ale więksi dostawcy niestandardowego druku 3D coraz częściej zmieniają swoje podejścia do prototypowania, rozszerzając swoje usługi o formowanie wtryskowe, produkcję blach i obróbkę CNC.

proponowany układ wypychaczy jest pokazany na platformie e-commerce Protolabs.Protolabs

proponowany układ wypychaczy jest pokazany na platformie e-commerce Protolabs.Protolabs

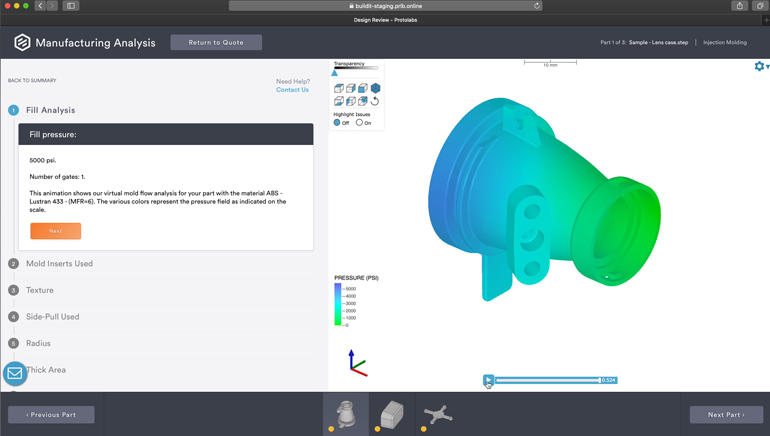

– producent niestandardowych prototypów i części do produkcji na żądanie, uruchomił w lutym platformę e-commerce, która rzekomo restrukturyzuje cykl życia produktu, przyspieszając cytowanie online, analizę projektu i zamawianie. „Platforma koncentruje się na pomaganiu w przekształcaniu pomysłów projektanta—od momentu, gdy ma pomysł, przez iterację, prototypowanie, przechodzenie przez tę podróż—aż do ostatecznego rynku” -powiedział Mark Flannery, global Product director, e-commerce, w Protolabs. „Prawdziwą wartością jest to, aby (klienci) wiedzieli dokładnie, co otrzymają praktycznie, zanim faktycznie otrzymają to fizycznie, ponieważ zmniejsza to cykl życia.”

jednym ze sposobów, w jaki Protolabs zaspokaja zmieniające się potrzeby, jest dodanie funkcji” analizy produkcji ” na platformie e-commerce. System może przeprowadzić głęboką analizę modelu trójwymiarowego i przekazać informacje zwrotne na temat geometrii pliku CAD, w tym wyróżnić obszary, które mogą okazać się kłopotliwe i zalecić zmiany w celu poprawy produktywności. „Prezentujemy wszystkie te informacje inżynierom, aby mogli podjąć decyzję, czy powinni dokonać udoskonaleń, zanim dana część lub komponent zostanie faktycznie Wyprodukowana” – powiedział Flannery.

platforma e-commerce Protolabs przeprowadza analizę produkcji.Protolabs

platforma e-commerce Protolabs przeprowadza analizę produkcji.Protolabs

Shuffle oferty

nigdzie potrzeba szybkiego prototypowania nie była bardziej istotna niż wtedy, gdy na początku epidemii koronawirusa w zeszłym roku brakowało wyposażenia ochrony osobistej, takiego jak maski N95.

Will Martin, dyrektor marketingu i Komunikacji w Protolabs, z dumą opowiada historię respiratora B2. Nazwany jednym z najlepszych wynalazków czasu 2020, B2 był przeprojektowaniem prototypu, który inżynier mechanik Max Bock-Aronson wyczarował w 2013 roku, aby walczyć z zanieczyszczeniem powietrza, powiedział Martin. Protolabs wsparło startup Bock-Aronson, Breathe99, opracowując przyssawki filtracyjne respiratora, płytę czołową i nasadkę filtracyjną, które usuwają 99% zanieczyszczeń.

GT500 jest reklamowany jako najbardziej zaawansowany aerodynamicznie Mustang w historii.Ford Motor Company

GT500 jest reklamowany jako najbardziej zaawansowany aerodynamicznie Mustang w historii.Ford Motor Company

utrzymuj obracanie kół

podobnie, zastosowanie szybkich metod w celu przyspieszenia rozwoju produktu i zapewnienia informacji zwrotnych od inżynierów okazało się kluczowe dla przemysłu motoryzacyjnego. Ford Motor Company dołączył do innych producentów samochodów GM i Fiat Chrysler, aby wykorzystać drukowanie 3D i produkcję might do szybkiego prototypowania, produkcji osłon twarzy i zwiększenia produkcji urządzeń medycznych, takich jak respiratory oczyszczające powietrze i respiratory. Ford współpracował z GE Healthcare, aby wykorzystać projekt wentylatora zatwierdzonego przez FDA Airon Corp. i wyprodukować 50 000 jednostek w ciągu 100 dni w zakładzie w Michigan.

ten wyczyn produkcji był w dużej mierze dzięki szybkim możliwościom prototypowania i wieloletniemu doświadczeniu w druku 3D, zauważyła Ellen Lee, kierownik techniczny Badań nad produkcją przyrostową w Ford Motor Company. „Chociaż pandemia z pewnością zmieniła sposób, w jaki współpracujemy i nawiązujemy kontakty, posiadanie tych wirtualnych platform naprawdę pomogło nam kontynuować wspólne innowacje” – powiedział Lee.

jej praca koncentruje się na wielu sposobach wytwarzania przyrostowego może tworzyć nowe źródła wartości w całym przedsiębiorstwie, jak również na rozwijaniu nowych technologii, które rozwiązują luki w osiąganiu produkcji na skalę.

Ellen Lee, technical leader – Additive Manufacturing Research, Ford Motor Company

Ellen Lee, technical leader – Additive Manufacturing Research, Ford Motor Company

należy pamiętać, że superkomputery Forda i najnowocześniejsze możliwości drukowania 3D przyćmiają powszechnie stosowane standardy produkcyjne. To wyjaśnia, dlaczego wysokowydajni projektanci, inżynierowie układów napędowych i aerodynamiki tego producenta mogli polegać na najnowocześniejszych narzędziach do prototypowania AM, aby wypuścić w 2020 roku legalnego Mustanga Shelby GT500 o najwyższej wydajności.

aby wykonać ten kaliber, każdy milimetr musiałby się liczyć, aby osiągnąć siłę docisku, hamowanie i chłodzenie celów. Czas rozwoju został przyspieszony, a najbardziej obiecujące projekty zostały wydrukowane w ciągu kilku dni. Dokonano udoskonaleń aerodynamicznych, a aby zwiększyć wierność osiągów, symulacje musiały działać bezstopniowo z zatwierdzeniami fizycznymi w tunelach aerodynamicznych Forda w Michigan i w tunelu aerodynamicznym w Concord, powiedział Lee.

„dostarczając ponad 700 koni mechanicznych przy użyciu 93-oktanowego paliwa, maksymalizacja chłodzenia z przodu ma kluczowe znaczenie dla energicznych osiągów Shelby GT500”, stwierdził w notatce prasowej Forda w tym czasie. „Przy szeroko otwartej przepustnicy system chłodzenia musi wydobywać do 230 kilowatów energii cieplnej, wystarczającej do ogrzania kilkunastu domów. Masywne przednie hamulce odrzucają kolejne 100 kilowatów ciepła przy maksymalnym hamowaniu,więc zespół wykorzystał zaawansowane modelowanie przepływu powietrza 3D, aby zmaksymalizować ogólne chłodzenie podczas pracy, aby zminimalizować wpływ na podnoszenie i opór przedni.”

demaskowanie przedniego końca Mustanga Shelby GT500.Ford Motor Company

demaskowanie przedniego końca Mustanga Shelby GT500.Ford Motor Company

w momencie premiery Ford mógł pochwalić się, że zespół projektowy triumfował, osiągając maksymalną siłę docisku z tyłu 550 lb przy 180 mph, wykorzystując sprawdzone tylne skrzydło Mustanga GT4, aby zapewnić największą siłę docisku w historii legalnego Mustanga. Jeśli chodzi o konstrukcję tylnego spojlera supersamochodu, nazywanego „the swing”, zaawansowane symulacje i procesy prototypowania były odpowiedzialne za dostarczenie 379 funtów tylnego docisku przy prędkości 180 mil na godzinę.

ponieważ układ hamulcowy pojazdu Shelby performance różni się od modelu podstawowego, potrzebna była nowa konstrukcja dla tej konkretnej części. Lee powiedział, że Ford był w stanie przekształcić część metalową w część plastikową z ponad 60% redukcją wagi i był w stanie zmniejszyć złożoność projektu oryginalnego modelu, który składał się z uchwytu leworęcznego i praworęcznego.

w przeciwieństwie do tradycyjnych procesów oprzyrządowania, narzędzia do projektowania AM umożliwiły inżynierom konsolidację części z trzech części do jednej „oburęcznej” części, która mogła być używana zarówno po stronie kierowcy, jak i pasażera pojazdu, a także zmniejszyła złożoność i montaż. „Mieliśmy znaczne oszczędności w porównaniu z oprzyrządowaniem tej części”, powiedział Lee.

elektryczny wspornik hamulca postojowego pojazdu Shelby performance.Ford Motor Company

elektryczny wspornik hamulca postojowego pojazdu Shelby performance.Ford Motor Company

umieszczanie w piaskownicy

producenci samochodów wcześnie odkryli, że AM może zmienić sposób, w jaki podchodzą do projektowania produktów i procesów. Historia Forda z drukowaniem 3D sięga 1986 roku, kiedy to producent zainwestował w stereolitografię po zakupie pierwszej drukarki 3D SLA. Nowatorski proces stworzyłby różne części, ustawiając scenę dla dalszych inwestycji AM w modelowanie stapiania, selektywne spiekanie laserowe i drukowanie piaskowe 3D.

„do 2004 roku znaczna zmiana w prototypowaniu silników wynikła z wprowadzenia drukowania piaskowego lub szybkiego odlewania piaskowego, co dodatkowo skróciło czas projektowania nowych projektów silników”, powiedział Lee. Wartość nie była koniecznie w zdolności do odlewania części metalowych do użytku końcowego, ale do prototypowania nowej konstrukcji silnika, ponieważ pozwoliło to Ford użyć tego samego materiału do odlewania aluminium, lub jakikolwiek materiał będzie używany do produkcji silnika, bez narzędzia, Lee powiedział.

w 2014 roku producent samochodów przetestował wydajność elementów drukowanych AM, aby zobaczyć, co może zapewnić proces przygotowania narzędzia do druku. Ten obszar badawczy poświęcony narzędziom do prototypowania jest stosunkowo tańszy i szybszy w produkcji, powiedział Lee. Rośnie również możliwość bezpośredniego drukowania. „Opracowując nowe materiały, które zachowują się bardziej jak materiały o jakości produkcyjnej i wydajność tych drukowanych części, możemy rozszerzyć testowanie funkcjonalne prototypów na cały proces” -powiedział Lee.

procesy AM mogą przyćmić tradycyjne metody tworzenia prototypu narzędzia—wycinanie go z materiału tańszego niż stal, takiego jak aluminium, i formowanie Części do testowania prototypu, zanim ostateczne twarde narzędzie może zostać przycięte do produkcji. Prototypy mogą być teraz używane do testowania niemal każdej części pojazdu, ponieważ służą do oceny praktyczności, wytrzymałości i popularności nowych konstrukcji.

podczas gdy tradycyjne metody oprzyrządowania mogą trwać miesiące i ponosić wygórowane koszty, szybkie prototypowanie części drukowanych 3D można wyprodukować w ciągu kilku dni przy niskich kosztach. „Rozszerzenie możliwości technologii druku 3D może potencjalnie całkowicie zrezygnować z tworzenia prototypowego narzędzia” – powiedział Lee.

grill czołowy z nadrukiem 3D.Ford Motor Company

grill czołowy z nadrukiem 3D.Ford Motor Company

projektowanie pod kątem możliwości wytwarzania

dla Aarona Moncura, CEO Pipeline Design & Inżynieria jednym z ograniczeń szybkiego prototypowania jest to, że niekoniecznie jest to najlepsza metoda walidacji nowego rozwiązania. Ale zalety niskiego kosztu i prędkości mogą przewyższać kosztowne, pracochłonne odlewanie lub obróbkę miękkich narzędzi, powiedział, zwłaszcza jeśli prototyp ma na celu weryfikację konstrukcji i funkcji, a gdy nie jest przeznaczony do produkcji.

z zaledwie 10 pracownikami, Tempe, Ariz.- firma Moncur założona w 2009 roku świadczy usługi rozwoju produktów, koncentrując się głównie na urządzeniach automatyki i maszynach testowych dla firm produkujących urządzenia medyczne. „Większość pracy, którą wykonywaliśmy, zwłaszcza w ciągu ostatnich sześciu lat, obejmowała obrabiane CNC Aluminium”, wyjaśnia Moncur. „Praktycznie każdy projektowany przez nas sprzęt musi posiadać w sobie urządzenie. Ten rodzaj pracy często opiera się na dużych, masywnych, ciężkich częściach, w przeciwieństwie do produktów konsumenckich, które charakteryzowałyby się cienkościennymi formowanymi wtryskowo częściami z tworzyw sztucznych.”

Aaron Moncur, CEO, Pipeline Design & Inżynieria & Inżynieria

Aaron Moncur, CEO, Pipeline Design & Inżynieria & Inżynieria

proces prototypowania rurociągu można scharakteryzować jako postęp to zaczyna się, gdy klient przedstawia pomysł. Wstępny brief może przejawiać solidną listę wymagań lub szorstki pomysł. Z tego samego powodu prototyp może się różnić od prostego szkicu lub „rysunkowego CAD”, gdzie Kształt bloku może reprezentować część, a strzałka może oznaczać prosty ruch, a karton i gorący klej mogą być użyte do połączenia makiety do testów.

zespół Moncur podkreśla potrzebę opracowania dobrze zdefiniowanej listy wymagań funkcjonalnych dla rozwijanej maszyny. Każdy projekt musi być wielokrotnie i ekonomicznie wytwarzany, aby stać się produktem końcowym. „To nasz zbiór zasad—musimy wiedzieć, jak wygląda sukces” – powiedział Moncur, inżynier mechanik z tytułem magistra bioinżynierii. „Jeśli mamy dobrze zdefiniowaną listę wymagań funkcjonalnych, możemy zwrócić uwagę na Listę na końcu projektu i powiedzieć:” Ta maszyna spełnia wszystkie wymagania (klient) dał nam.””

po wygenerowaniu koncepcji na wczesnym etapie i włączeniu informacji zwrotnej od klienta rozpoczynają się prace nad bardziej szczegółowym projektem i pracami inżynierskimi. „To w dużej mierze operacja CAD, w której spędzamy tygodnie lub miesiące, wykonując wszystkie szczegółowe prace projektowe” – powiedział Moncur. Dostawa zwykle kończy się połączeniem części obrabianych i części drukowanych

gdy projekt wchodzi w etap zaopatrzenia, podejmowana jest decyzja o wydrukowaniu części we własnym zakresie lub o współpracy z partnerami warsztatowymi z różnymi komponentami CNC. „Otrzymujemy wszystko z powrotem w naszym zakładzie i wykonujemy montaż i walidację funkcjonalną, aby upewnić się, że wszystko działa poprawnie, a następnie dostarczamy sprzęt” – powiedział Moncur.

w ramach jednej aplikacji zlecono firmie Pipeline zaprojektowanie zestawu opraw do badań funkcjonalnych i charakterystyk wykonywanych na optycznych cewnikach medycznych. Moncur wyjaśnił, że uchwyty zostały opracowane w celu umieszczenia urządzenia w bardzo precyzyjnej lokalizacji w stosunku do innych urządzeń i narzędzi testowych otaczających je. „Mechaniczne pozycjonowanie urządzenia musi być powtarzalne, więc wiąże się to z pewnym poziomem precyzji”, wyjaśnia Moncur. „Historycznie wykonywaliśmy je z aluminium obrabianego CNC, które zwykle kosztowałoby od 2500 do 3000 USD i zajmowało od dwóch do trzech tygodni obróbkę części.

„rozpoczęliśmy drukowanie 3D z ciągłego włókna węglowego, które sprawiło, że części były prawie tak mocne jak aluminium”, dodał. „Teraz, zamiast trzech kawałków i czekania trzy tygodnie na zdobycie jednego z tych uchwytów, spędzamy dzień lub dwa, drukując je, a Klient może zapłacić 500 $zamiast 2500$. Są one znacznie szybsze, tańsze i tak samo funkcjonalne jak wersje z aluminium obrabianego CNC.”

Potwierdź podejście

podejście do prototypowania Pipeline jest zdecydowanie mniej zautomatyzowane niż platforma cyfrowa Protolabs. W Pipeline posiadanie wykonalnego prototypu to tylko połowa sukcesu, a zespoły inżynierskie przekładają potrzeby użytkowników na wymagania mechaniczne, aby stworzyć urządzenia testowe i sprzęt kwalifikacyjny potrzebny do walidacji wydajności produktu, jest rygorystycznym ćwiczeniem.

Flannery zwrócił uwagę, że zautomatyzowany proces Protolab ewoluował poprzez strategię akwizycji w ciągu 20 lat—od początkowego skupienia się na formowaniu wtryskowym i szybkim formowaniu wtryskowym, poprzez przejęcia i połączenie usług formowania wtryskowego, produkcji CNC, druku 3D i blach. Cyfrowa platforma cytowania Protolab zapewnia większą spójność we wszystkich tych usługach. Korzyści, powiedział Flannery, polega na tym, że skupienie się na kliencie zmieniło się od decydowania, który proces produkcyjny lub usługa użyć, do skupienia się na tym, co jest najlepsze wyniki.

Mark Flannery, global product director, ProtolabsProtolabs

Mark Flannery, global product director, ProtolabsProtolabs

„nasi klienci nadal mają pierwotne potrzeby—jeden inżynier pracuje nad jedną częścią, prototypuje i koncentruje się na jednym procesie produkcyjnym”, powiedział Flannery. „Ale teraz mamy również zespoły inżynierów wykonujących wiele części w wielu usługach, którzy wykonują prototypowanie i produkcję oraz produkcję na żądanie.”

Lee Forda zgadza się, że szybkie prototypowanie musi być częścią ogólnego zestawu narzędzi produkcyjnych. „Widzę znacznie większy nacisk w branży na wykorzystanie produkcji addytywnej do różnych zastosowań w przemyśle motoryzacyjnym” – powiedziała.

Lee zgadza się, że przeszkody pozostają, jeśli chodzi o produkcję części produkcyjnych. Przejście do produkcji wielkoseryjnej zajmuje wysokie miejsce na liście ograniczeń; szybkie prototypowanie może być kosztowne, właściwości materiału nie zawsze mogą być dopasowane, niektóre kluczowe cechy nadal nie mogą być prototypowane, a proces wymaga wykwalifikowanej siły roboczej. Skalowanie do bezpośrednich części drukowanych może być kapitałochłonne, powiedziała. Forma, dopasowanie i funkcja są często poświęcane w procesach produkcyjnych, gdy priorytetem jest wysoka wydajność.

dzięki unikalnym podejściom do produkcji, Ford, Pipeline i Protolabs mają zaaranżowane nieliniowe style prototypowania. Jeśli intencją Forda jest rozwój technologii prototypowania AM potrzebnych do zwiększenia produkcji, Protolabs i Pipeline są nastawione na wzmocnienie relacji z klientami, które sprzyjają doborowi prototypów, w których wierność jest zgodna z procesem projektowania.

Kliknij tutaj, aby uzyskać więcej informacji.

Leave a Reply