Como bombear e polir as cabeças do cilindro do carro

uma das maneiras mais fáceis de ganhar 20 a 30 cavalos de potência é comprar cabeças de cilindro portado e polido. O motor vai adorar o upgrade, mas a sua carteira não pode. As cabeças dos cilindros aftermarket de hoje vêm com um preço alto. para aliviar alguma da pressão financeira, pode enviar a cabeça do cilindro para uma loja de máquinas para o trabalho de porte e polimento, mas isso será caro. A melhor maneira de economizar mais dinheiro, enquanto colhendo os mesmos benefícios de desempenho é investir seu próprio tempo pessoal em portar e polir a cabeça do cilindro você mesmo.

o processo de filtragem e polimento é praticamente o mesmo para todas as cabeças dos cilindros. Abaixo, forneceremos um guia fácil para as cabeças de cilindros de bombordo e polonês de forma adequada, segura e eficiente. No entanto, por favor, tenha em mente que tudo o que é sugerido neste artigo é realizado por sua conta e risco. É muito fácil moer muito metal, que é irreversível e provavelmente vai considerar a cabeça do cilindro inutilizável. Nota:: Se você tem pouca ou nenhuma experiência com um Dremel, sugere-se que você pratica em uma cabeça de cilindro sobresselente primeiro. Cabeças de cilindro velhas e sobressalentes podem ser compradas em um ferro-velho ou uma loja pode estar disposto a deixá-lo ter um velho de graça.

Parte 1 de 6: Preparando-se para o trabalho

material Necessário

- 2-3 latas de freio limpo

- Scotch-Brite almofadas

-

luvas de Trabalho

-

Sugestão: Esse processo todo vai demorar algum tempo. Possivelmente 15 horas de trabalho ou mais. Por favor, permaneça paciente e exercite a determinação durante este procedimento.

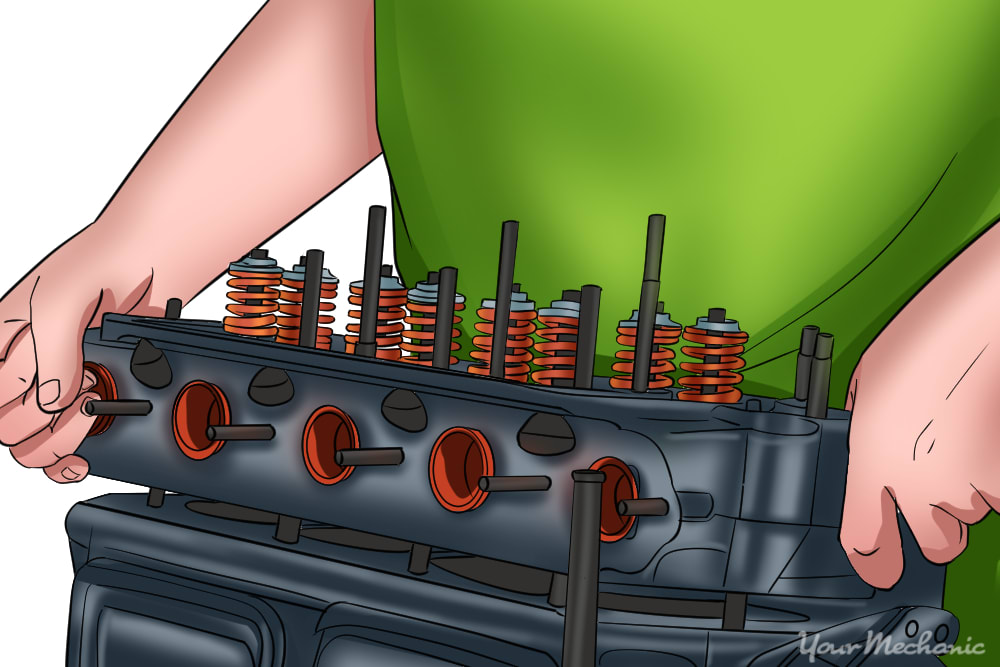

Step 1: Remove the cylinder head. Este processo vai variar de motor para motor, então você deve consultar o seu manual para todos os detalhes.geralmente, terá de remover todas as partes da cabeça que obstruem a remoção e terá de remover as porcas e parafusos que fixam a cabeça.Passo 2: Remover a cambota, os braços do roqueiro, as molas das válvulas, os retentores, as válvulas e os salva-vidas. Você deve se referir ao seu manual para os detalhes sobre a remoção destes como cada carro é muito diferente.

- Tip: Cada componente removido deve ser reinstalado exatamente na posição em que foi removido. Ao desmontar, encomendar os componentes removidos de uma forma onde você pode facilmente manter o controle das posições originais.Passo 3: limpar completamente a cabeça do cilindro de óleo e detritos com o travão limpo. Esfregue com uma escova de fio de cabelo dourado ou uma almofada de uísque para ajudar a remover quaisquer depósitos teimosos.

Passo 4: inspeccionar a cabeça do cilindro por fissuras. Mais comumente, eles aparecerão entre assentos de válvulas adjacentes.

- Tip: Se se encontrar uma fenda na cabeça do cilindro, a cabeça do cilindro deve ser substituída.Passo 5: esfregue o ponto de ligação. Use uma almofada de Scotch-Brite ou uma lixa de 80 Grid para esfregar a área onde a cabeça do cilindro acasala com a junta de entrada até ao metal nu.Parte 2 de 6: Aumentar o fluxo de ar

- Dique Maquinista

- de Ouro de cabelos escova de arame

- de Alta velocidade Dremel (mais de 10.000 RPM capaz)

- a rodar a ferramenta

- composto de Polimento

- óleo Penetrante

- Portar e polimento kit

- óculos de Segurança

- chave de fenda Pequena ou outras metalizado apontado utensílio

- máscaras Cirúrgicas ou outra forma de proteção respiratória

- luvas de Trabalho

- laços Zip

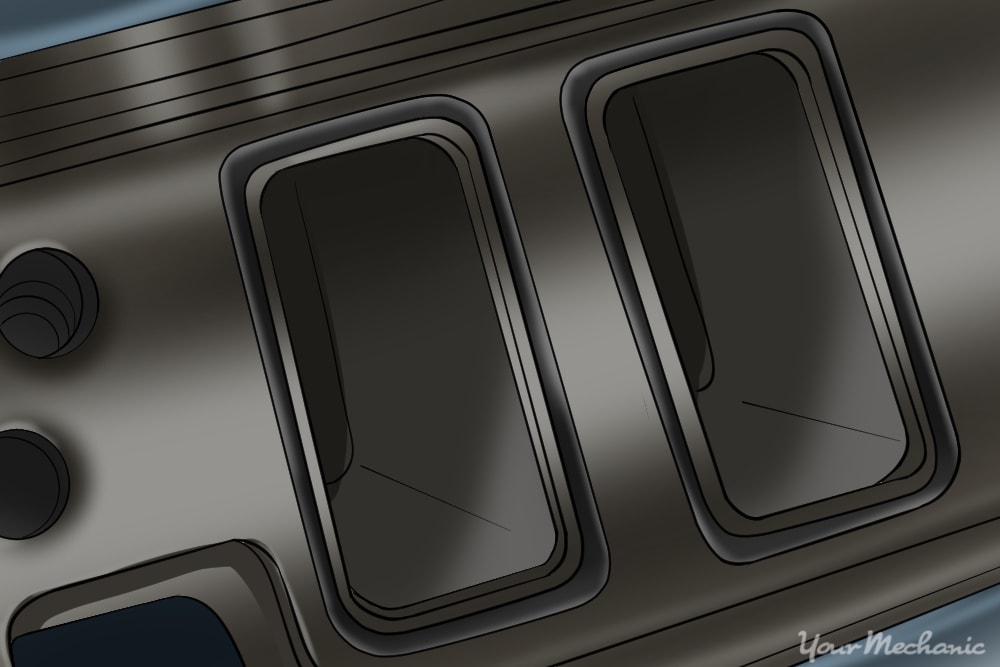

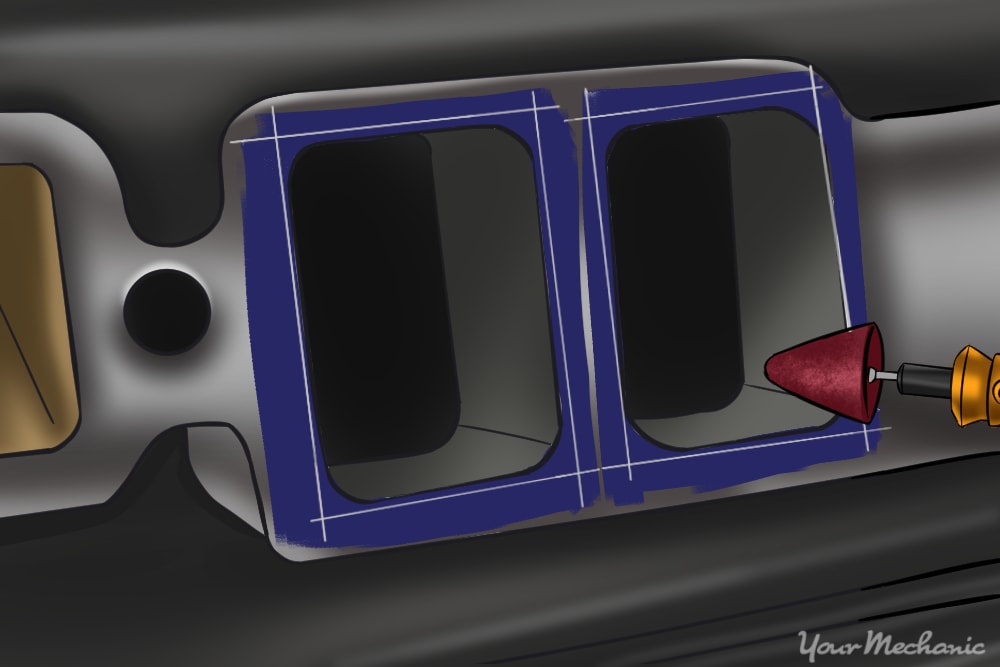

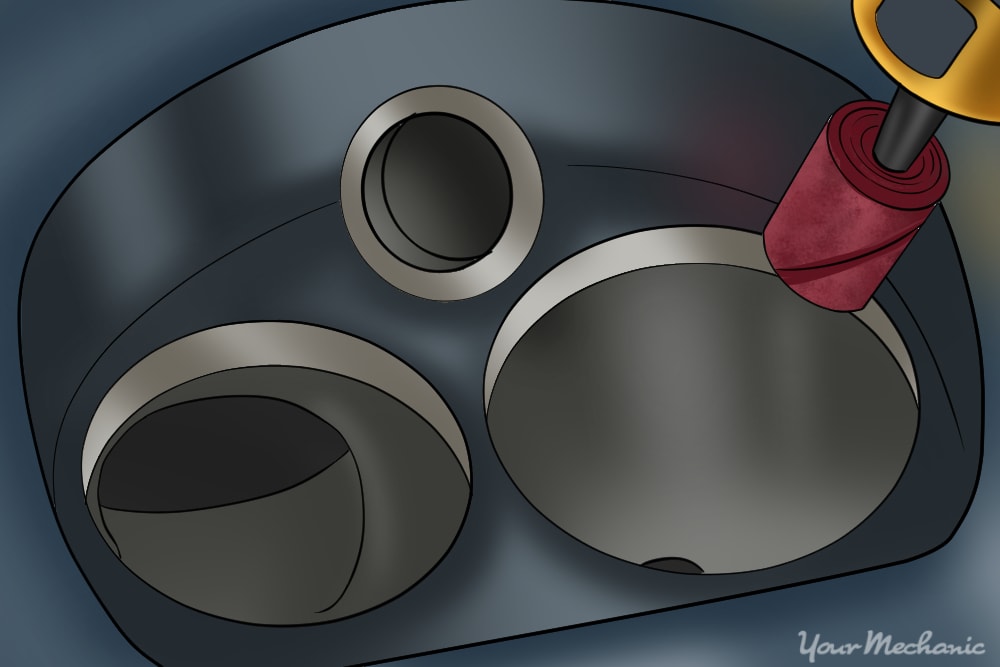

Passo 1: Combinar as portas de entrada para o consumo juntas. Com a junta do coletor de admissão pressionada contra a cabeça do cilindro você pode ver quanto metal pode ser removido para aumentar o fluxo de ar.

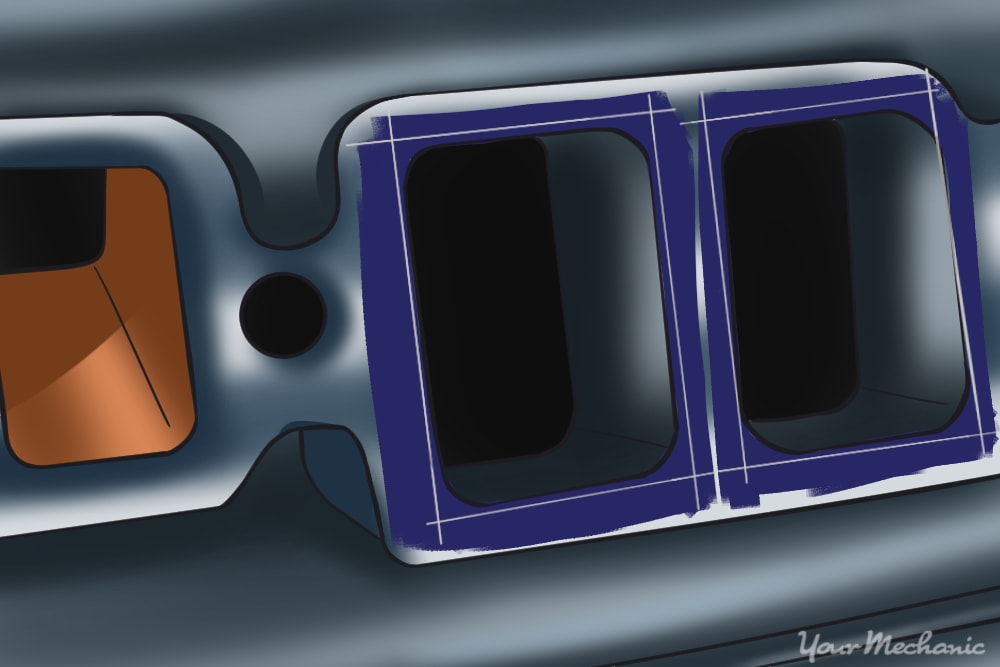

O corredor de admissão pode ser alargado muito mais para corresponder à circunferência da Junta de admissão.Passo 2: pintar o perímetro do corredor de admissão com o maquinista de vermelho ou azul. Depois da tinta secar, a junta do colector de admissão volta à cabeça do cilindro. utilize um parafuso ou fita do colector de admissão para ajudar a manter a junta no lugar.

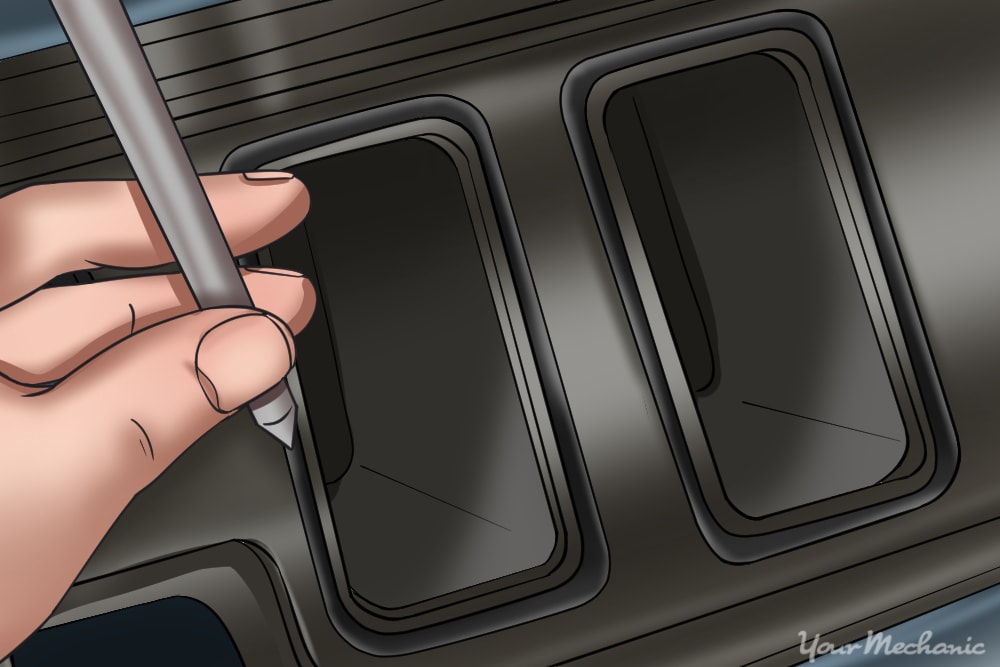

Passo 3: Rastreia o corredor de entrada. Use uma pequena chave de fenda ou um objeto pontiagudo similar para escribar ou rastrear as áreas ao redor do corredor de entrada onde a tinta é visível.

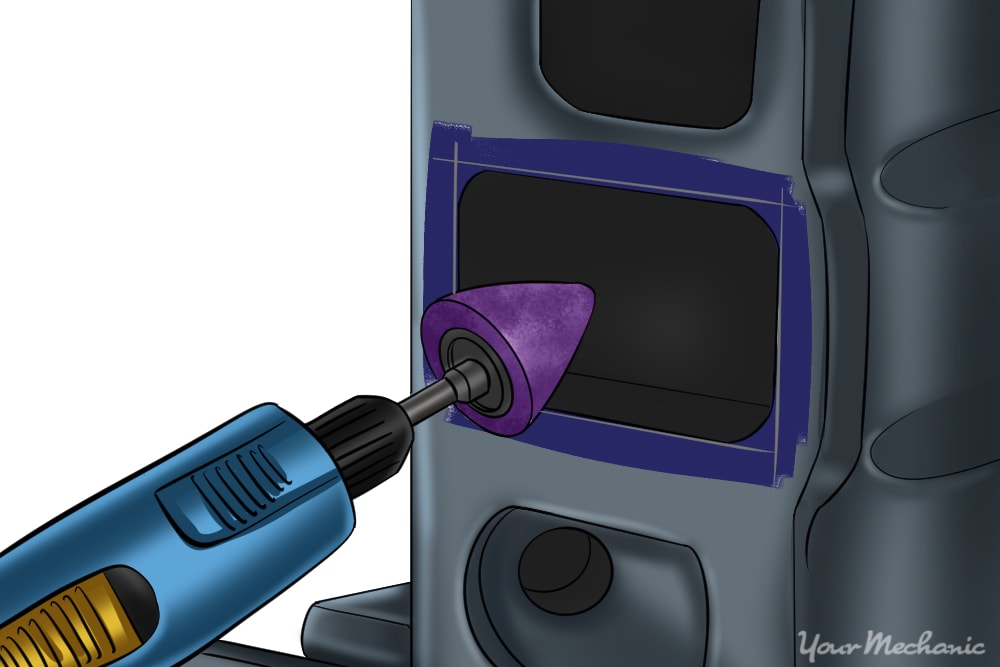

Passo 4: Remover o material dentro das marcas de escriba. Use o pedaço de pedra de ponta de flecha para remover o material dentro das marcas de escriba moderadamente.

O pedaço da lápide da seta vai deixar um acabamento áspero, por isso tenha muito cuidado para não aumentar a porta ou erroneamente moer na área que se estende para a área de cobertura da Junta de admissão.

aumentar o corredor de admissão uniformemente e uniformemente. Não é preciso ir muito fundo no corredor. É apenas necessário portar cerca de uma polegada para uma polegada e meia no corredor de entrada. mantenha a velocidade de Dremel regulada em cerca de 10.000 RPM ou você vai desgastar os bits mais rápido. Tenha em conta o RPM de fábrica da Dremel que você está usando para ajudar a determinar quanto mais rápido ou mais lento o RPM deve ser ajustado para atingir o alcance de 10,000.

Por exemplo, se o Dremel que você está usando tem um RPM de fábrica de 11.000 é seguro dizer que você pode executá-lo a toda velocidade sem queimar seus bits. Por outro lado, se o Dremel tem um RPM de fábrica de 20.000, então segure o acelerador a meio caminho de um ponto apenas onde o Dremel opera a cerca de metade da velocidade.aviso: não remova o metal que se estende para a área de cobertura da junta, caso contrário pode ocorrer uma fuga.

-

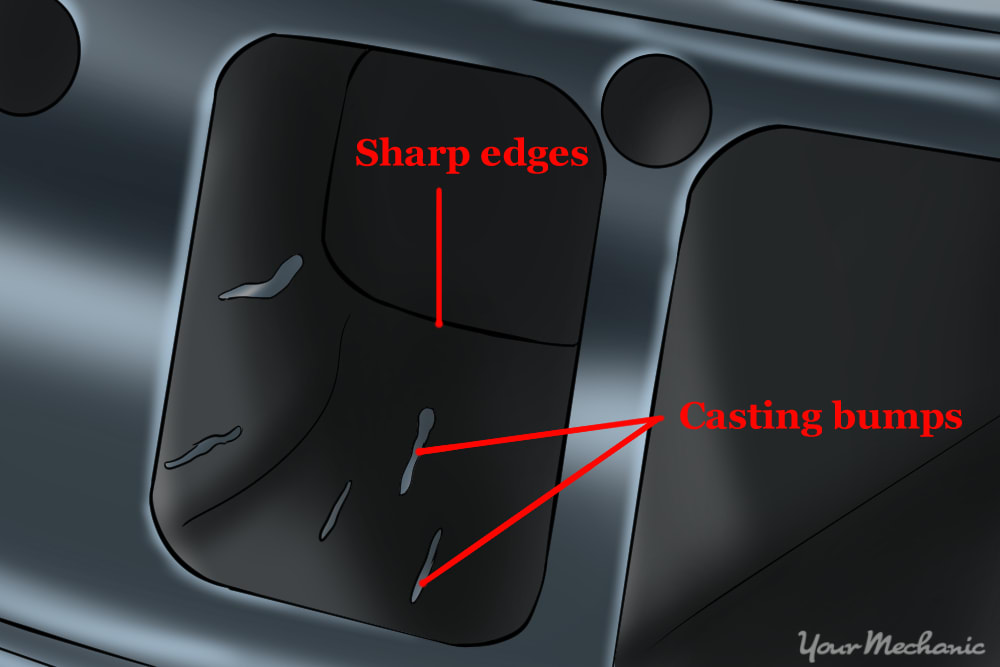

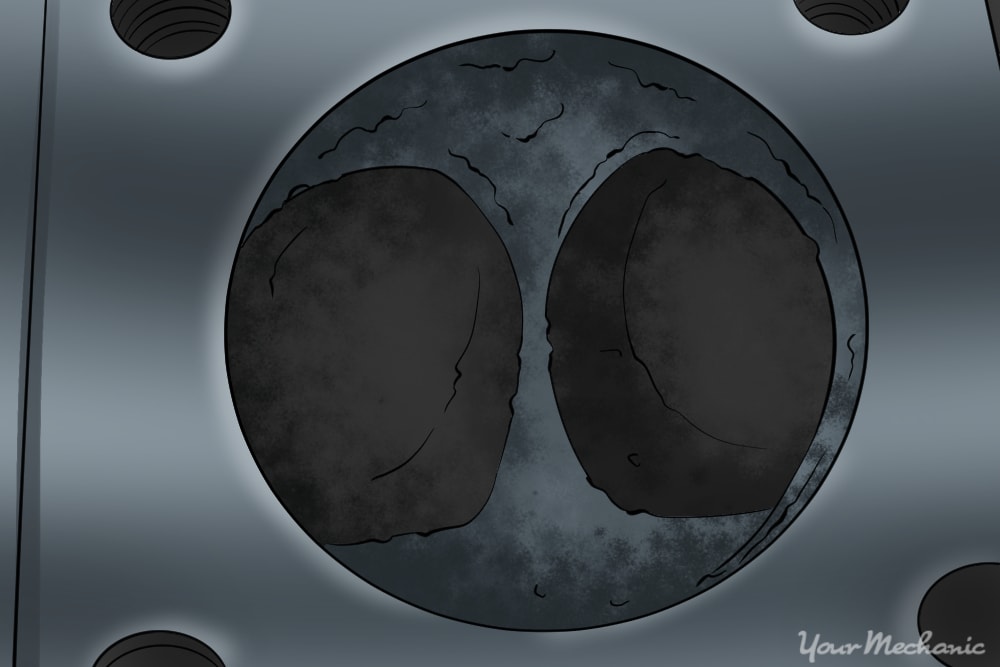

Tip: Moer qualquer curva afiada, fendas, vales, vazamento em bruto, e solavancos de vazamento dentro do corredor de entrada, sempre que possível. Consulte a seguinte imagem para um exemplo de solavancos de fundição e arestas vivas.ponta: não se esqueça de aumentar uniformemente e uniformemente o porto. Uma vez que o primeiro corredor é ampliado use um cabide de corte para ajudar a medir o processo de alargamento. Cortar o cabide em um comprimento que está em referência à largura do primeiro corredor de escape portado. Portanto, você pode usar o cabide de corte como um medidor para obter uma melhor idéia de quão longe os outros corredores devem ser ampliados. Cada alargamento do corredor de admissão deve ser aproximadamente igual um ao outro para que possam fluir o mesmo volume. A mesma regra também se aplica para os escapadores.

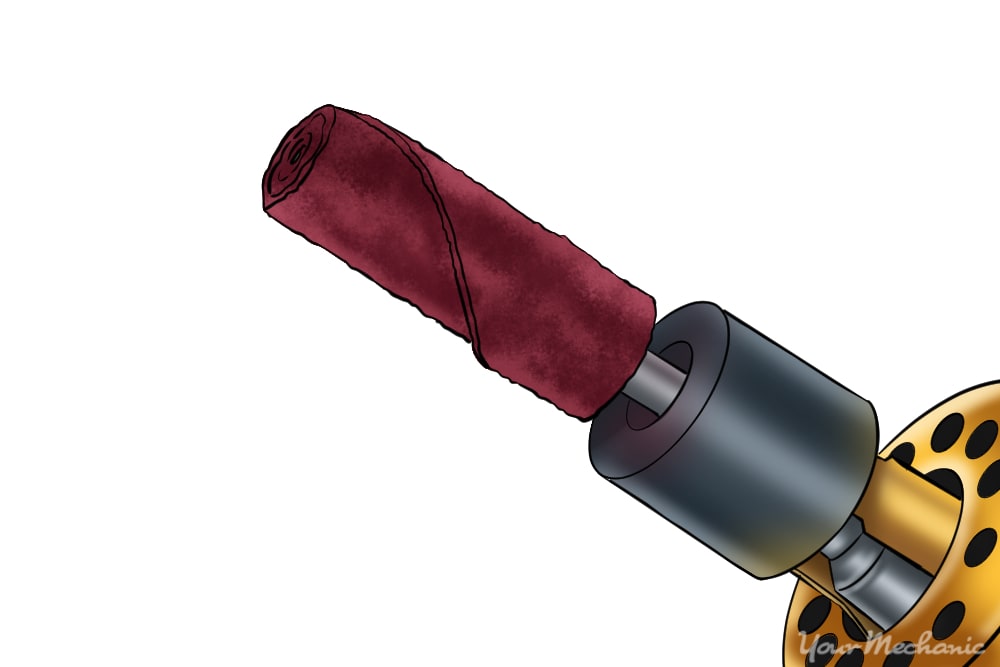

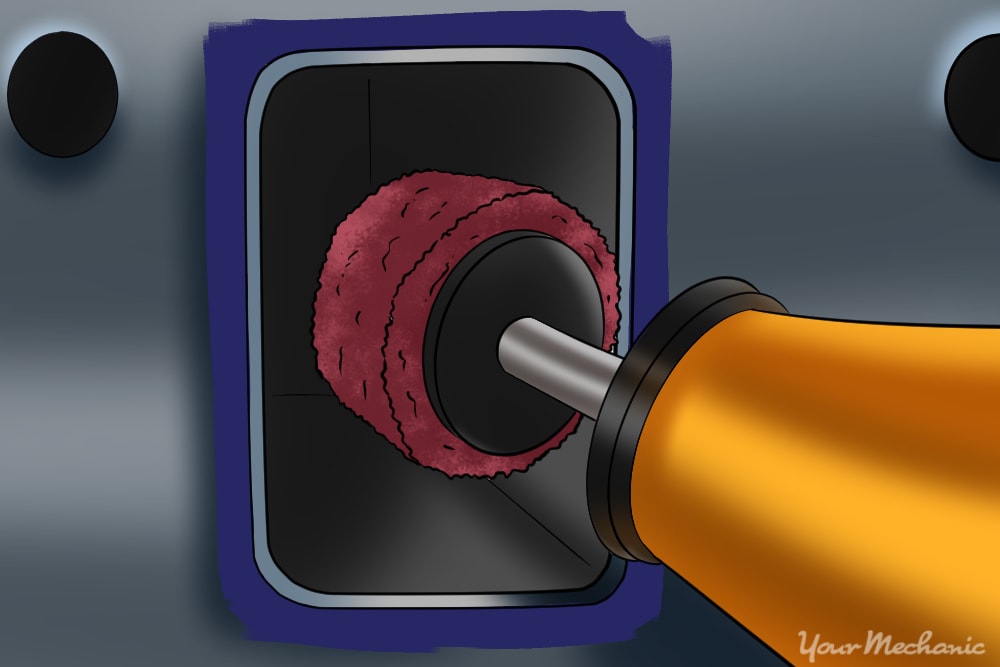

Passo 4: suavizar a nova área de superfície. Uma vez que a porta de entrada é aumentada use o cartucho menos grosseiro rolos para suavizar a nova área de superfície. Use um cartucho de 40 Grid para fazer a maior parte da moagem e depois use um cartucho de 80 Grid para obter um acabamento liso.

Passo 5: inspeccionar os corredores de admissão. Colocar a cabeça do cilindro do lado inferior para cima e inspecionar o interior dos corredores de admissão através dos furos das válvulas.

Passo 6: remover qualquer divergência óbvia. Moer qualquer curva afiada, fendas, vales, vazamento em bruto, e solavancos de fundição usando os cartuchos.

Use um cartucho de 40 Grid para ajustar uniformemente a entrada. Enfatize a remoção de quaisquer imperfeições. Em seguida, use um cartucho de 80 Grid para suavizar ainda mais a área portada.

- Tip: Ao moer ser extremamente cuidadoso para não moer quaisquer áreas onde a válvula faria oficialmente contato com a cabeça do cilindro, também conhecido como o assento da válvula, ou um novo trabalho da válvula será o resultado.Passo 7: completar os outros corredores de admissão. Depois de terminar o primeiro corredor de admissão passar para o segundo corredor de admissão, terceiro e assim por diante.

Parte 3 de 6: filtrar os gases de escape

sem filtrar também o lado dos gases de escape, o motor não terá deslocamento suficiente para permitir que o volume de ar aumentado saia eficientemente. Para portar o lado de escape do motor os passos são muito o mesmo.

- Dique Maquinista

- de Ouro de cabelos escova de arame

- de Alta velocidade Dremel (mais de 10.000 RPM capaz)

- óleo Penetrante

- Portar e polimento kit

- óculos de Segurança

- chave de fenda Pequena ou outras metalizado apontado utensílio

- máscaras Cirúrgicas ou outra forma de proteção respiratória

- luvas de Trabalho

Passo 1: Esfregue a área de acasalamento. Use o Scotch-Brite pad para esfregar a área onde a cabeça do cilindro acasala com a junta de escape até ao metal nu.Passo 2: Pintar o perímetro do exaustor com o maquinista vermelho ou azul. Depois da tinta secar, a junta do colector de escape volta à cabeça do cilindro. Use um parafuso ou fita do colector de escape para ajudar a manter a junta no lugar.

Passo 3: descreva as áreas onde a tinta é visível com uma chave de fendas muito pequena ou um objecto pontiagudo similar. Use as imagens no Passo 9 como referências, se necessário.

Grind away any rough casting or casting bumps because the carbon deposits could easily collect on spots left unchecked and cause turbulence.Passo 4: Aumente a abertura da porta para corresponder às marcas de escriba. Use a Pedra Da Ponta da flecha para fazer a maior parte da moagem.

- Nota: O pedaço de Pedra Da Ponta da flecha irá deixar um acabamento áspero, por isso pode não parecer como seria de esperar. p>

- dica: não se esqueça de aumentar o porto uniformemente e uniformemente. Uma vez que o primeiro corredor é aumentado usar a técnica de corte de cabide mencionado acima para ajudar a medir o processo de alargamento.

Passo 5: portar a ampliação do corredor de escape usando os cartuchos. Isto vai dar-te um bom final suave. inicie com um cartucho de 40 grão para fazer a maior parte do condicionamento. Depois de trabalhar a superfície cuidadosamente com o cartucho de 40 grid, utilize um cartucho de 80 Grid para obter um acabamento impecável.

Passo 6: continuar nos restantes gases de escape. Uma vez que a entrada do primeiro corredor de escape é corretamente portado repita estes passos para os restantes corredores de escape.

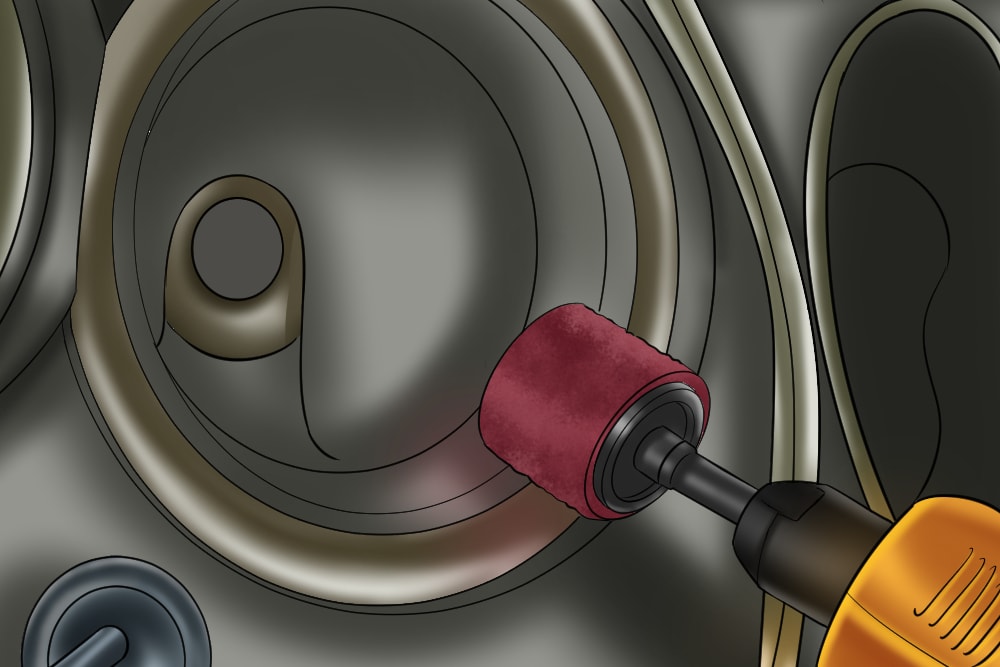

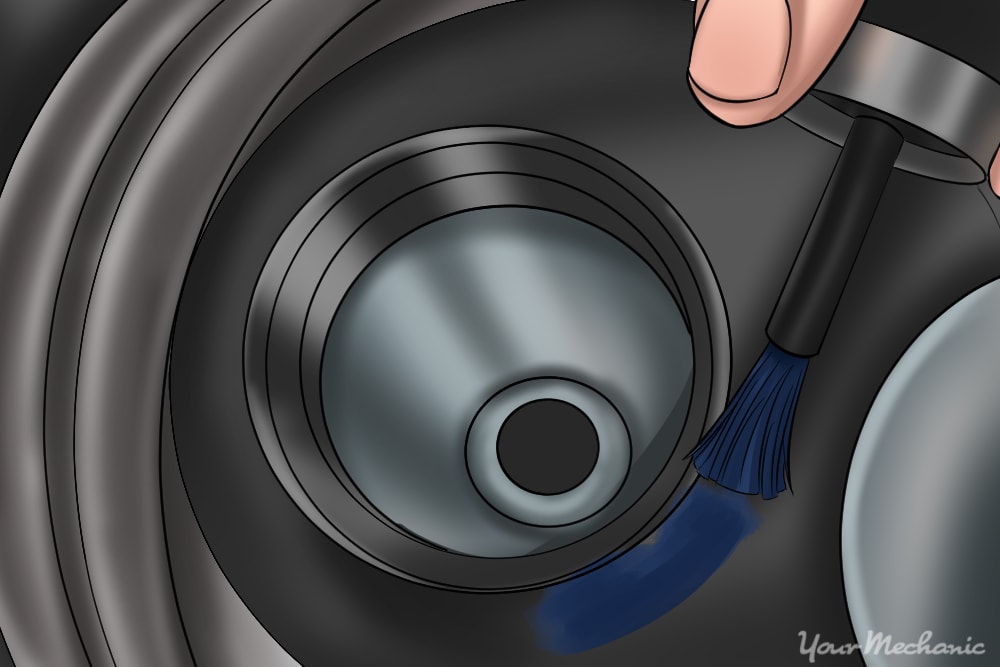

Passo 7: inspeccionar os corredores de escape. Colocar a cabeça do cilindro do lado inferior para cima e inspeccionar o interior dos colectores de escape através dos furos das válvulas para detectar imperfeições.

Passo 8: remover qualquer rugosidade ou imperfeições. Moer todas as curvas, fendas, vales, Rough casting, e solavancos de fundição.

Use um cartucho de 40 Grid para ajustar uniformemente o dispositivo de escape. Enfatizar na remoção de quaisquer imperfeições, em seguida, usar um cartucho de 80 grão para suavizar ainda mais a área portada.Aviso: Como indicado anteriormente, tenha muito cuidado para não moer erroneamente qualquer uma das áreas onde a válvula iria oficialmente fazer contato com a cabeça do cilindro, também conhecido como assento da válvula, ou danos irreversíveis extremos podem ocorrer. ponta: depois de utilizar o pedaço de carboneto de aço, mude para um rolamento de cartucho menos grosseiro para suavizar ainda mais a superfície, quando necessário, quando necessário,

Passo 9: repita para os restantes estolhos de escape. Uma vez que o fim do primeiro corredor de escape é corretamente portado repetir para os restantes corredores de escape.

parte 4 de 6: Polimento

- Dique Maquinista

- de Ouro de cabelos escova de arame

- de Alta velocidade Dremel (mais de 10.000 RPM capaz)

- óleo Penetrante

- Portar e polimento kit

- óculos de Segurança

- chave de fenda Pequena ou outras metalizado apontado utensílio

- máscaras Cirúrgicas ou outra forma de proteção respiratória

- luvas de Trabalho

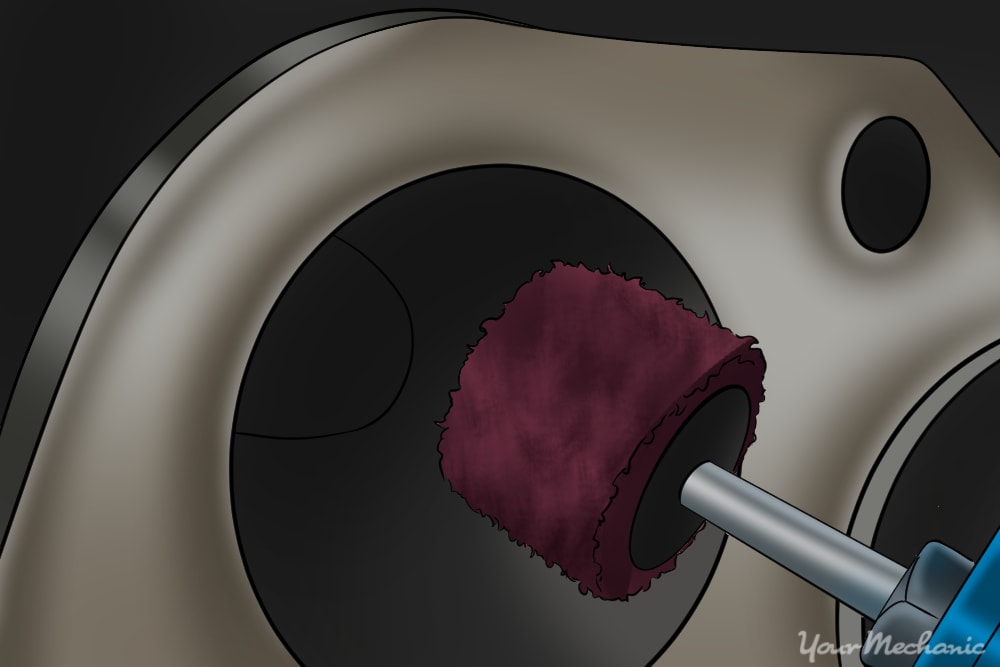

Passo 1: polir o interior do corredor. Use a Chapper do kit de porte e polimento para polir o interior do corredor.

deve ver um aumento e brilho à medida que move a língua através da superfície. É apenas necessário polir até cerca de uma polegada a uma polegada e meia dentro do corredor de entrada. Polir uniformemente o corredor de entrada antes de passar para o próximo buffer.

- dica: lembre-se de manter a sua velocidade de Dremel em cerca de 10000 RPM para maximizar o tempo de vida dos bits.

Passo 2: Usar o tampão cruzado de grelha médio. Repetir o mesmo processo que o acima, mas usar o tampão cruzado de areia média em vez da aplicação.

Passo 3: Utilizar um tampão cruzado de grão fino. Repita o mesmo processo novamente, mas use um buffer de areia fina para o final final.

recomenda-se pulverizar buffer e correr em pequenos incrementos com WD-40 para ajudar a obter um acabamento brilhante e cintilante.

Passo 4: Completo para os corredores restantes. Depois que o primeiro corredor de entrada é polido com sucesso passar para o segundo corredor de entrada, terceiro e assim por diante.

Passo 5: polir os corredores de escape. Quando todos os corredores de entrada são polidos, procedam para polir os corredores de escape.

polir cada circuito de escape usando as mesmas orientações e sequência de tampão fornecidas nas etapas acima.Passo 6: polir as saídas dos corredores. Coloque a cabeça do cilindro do lado inferior para cima para que possamos polir as saídas de entrada e escape dos corredores.Passo 7: aplicar a mesma sequência de tampão. Para polir as saídas tanto de admissão como de escape, os corredores aplicam a mesma sequência de buffer que foi usada anteriormente.

Use a língua para a primeira fase de polimento, em seguida, um tampão cruzado de areia média para a segunda fase, e tampão cruzado de areia fina para o polimento final. Em alguns casos, o aplicador pode não caber em áreas apertadas. Se for esse o caso, use o buffer cruzado de areia média para portar as áreas que a língua não consegue alcançar.ponta: não se esqueça de pulverizar WD-40 em pequenos incrementos, enquanto utiliza o tampão de cruzamento fine-grit para ilustrar ainda mais o brilho.Passo 8: focar na parte inferior da cabeça do cilindro. Agora vamos realmente focar-nos em portar e polir a parte inferior da cabeça do cilindro.

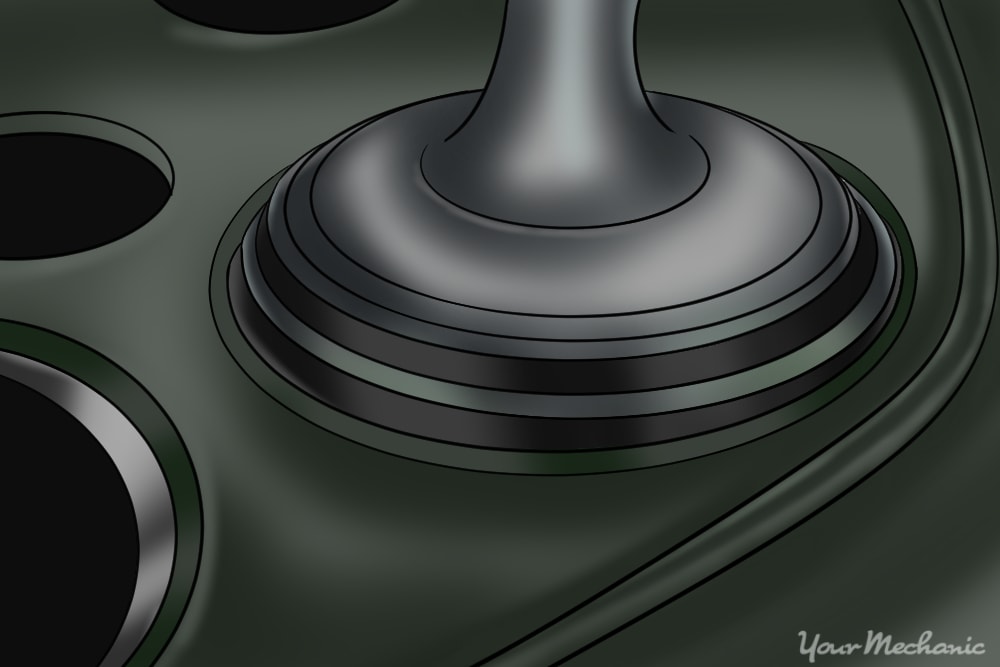

O objetivo aqui é eliminar a superfície rugosa que pode causar pré-ignição e depósitos de carbono limpos. Colocar as válvulas em seus locais originais para proteger os assentos da válvula durante a passagem.

Parte 4 de 6: polonês cilindro de convés e de câmara

- Dique Maquinista

- de Alta velocidade Dremel (mais de 10.000 RPM capaz)

- óleo Penetrante

- Portar e polimento kit

- óculos de Segurança

- chave de fenda Pequena ou outras metalizado apontado utensílio

- máscaras Cirúrgicas ou outra forma de proteção respiratória

- luvas de Trabalho

- laços Zip

Passo 1: Utilize os rolos do cartucho para suavizar a área em que a câmara se encontra com o pavimento. Amarre o fecho da válvula para ajudar a fixar as válvulas no lugar.o cartucho de 80 grid deve ser adequado para esta fase de portabilidade. Executar este passo em cada deck e câmara de cilindro.

Passo 2: polir o cilindro. Uma vez que cada baralho de cilindro tenha sido portado vamos poli-los usando quase todas as mesmas técnicas como antes.

desta vez, polir apenas usando o tampão de cruzamento fine-grit. Neste momento você deve realmente começar a ver a cabeça do cilindro brilha. Para realmente fazer a cabeça do cilindro brilhar como um diamante use o buffer de cruz fina para trazer o brilho final.

-

dica: lembre-se de manter a sua velocidade de Dremel em cerca de 10000 RPM para maximizar o tempo de vida dos bits.ponta: não se esqueça de pulverizar WD-40 em pequenos incrementos, utilizando o tampão cruzado de areia fina para ilustrar melhor o brilho.

parte 6 de 6: Ferramenta de imersão completa, composto de imersão, máscaras cirúrgicas ou outra forma de protecção respiratória, luvas de trabalho, a seguir, vamos reconfirmar os assentos das válvulas com segurança. Este processo de recondicionamento é conhecido como imersão de válvulas.

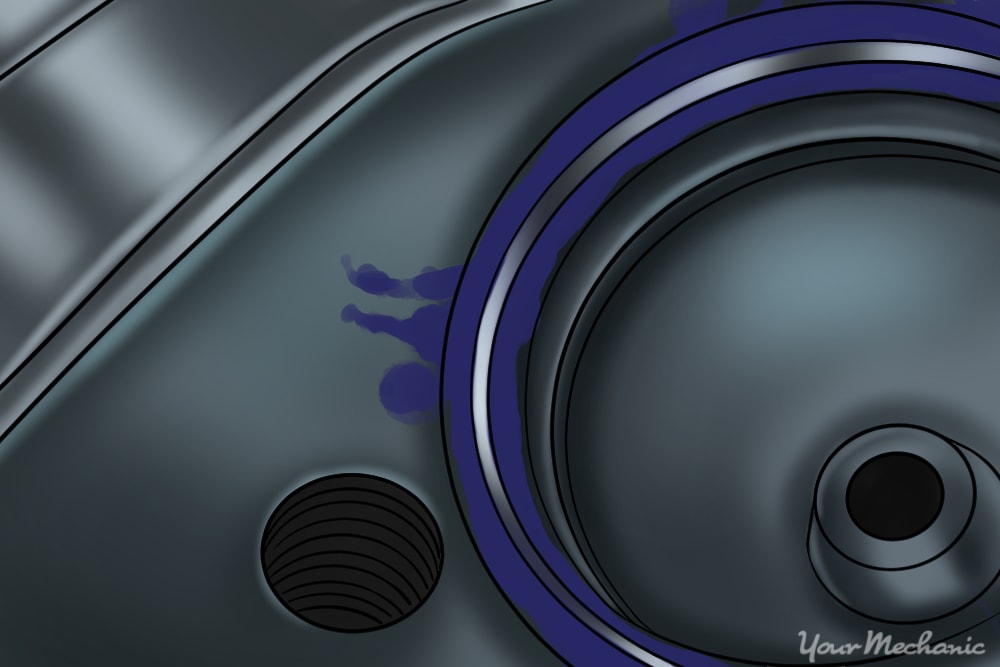

Passo 1: pintar o perímetro dos assentos das válvulas com o azul maquinista vermelho ou azul. A tinta irá ajudar a visualizar o padrão de lascas e indicar quando a lasca está completa.

Passo 2: Aplicar o composto. Aplicar o composto de imersão na base da válvula.

Step 3: Apply the lapping tool. Coloque a válvula de volta no local original e aplique a ferramenta de imersão. com um pouco de pressão, gire a ferramenta de imersão entre as mãos a um ritmo rápido, como aquecer as mãos ou como se estivesse a tentar acender um fogo.

Passo 4: inspecionar o padrão. Depois de alguns segundos, puxe a válvula do banco e inspecione o padrão que você fez. se a válvula e o assento tiverem desenvolvido um anel brilhante, o seu trabalho está feito e pode passar para a próxima válvula e assento da válvula. Se não houver uma boa chance você tem uma válvula dobrada que vai precisar ser substituído.

Passo 5: reinstale todas as peças que removeu. Reinstalar a cambota, braços roqueiros, molas de válvulas, retentores e salva-vidas. Passo 6: reinstalar a cabeça do cilindro. Quando terminar, verifique novamente o tempo antes de iniciar o veículo.todo o tempo gasto a polir, polir, triturar e limpar valeu a pena. Para verificar os resultados de desempenho, leve a cabeça do cilindro para uma loja de máquinas e faça com que o banco de fluxo seja testado. O teste irá expor qualquer vazamento e permitir que você veja o volume de fluxo de ar em trânsito pelos corredores. Você quer que o volume que transita cada corredor de entrada seja muito semelhante. Se você tiver quaisquer perguntas sobre o processo, peça a um mecânico para alguns conselhos rápidos e úteis, e certifique-se de ter o seu sensor de temperatura da cabeça do cilindro substituído, se necessário.

- Tip: Se se encontrar uma fenda na cabeça do cilindro, a cabeça do cilindro deve ser substituída.Passo 5: esfregue o ponto de ligação. Use uma almofada de Scotch-Brite ou uma lixa de 80 Grid para esfregar a área onde a cabeça do cilindro acasala com a junta de entrada até ao metal nu.Parte 2 de 6: Aumentar o fluxo de ar

Leave a Reply