De 6 typer fremstillingsprocesser

et overblik:

- uanset om det er højteknologisk eller lavteknologisk, kommer prototyping i mange former. Processen er typisk iterativ, ikke-lineær og automatiseret.

- Protolabs automatiserer additive manufacturing produktionsprocessen gennem en integreret livscyklus e-handel platform.

- Ford sluttede sig til rivalerne GM og Fiat Chrysler i at bruge deres produktionsmagt til at fremstille hurtige prototyper til personligt beskyttelsesudstyr under COVID-19-udbruddet.

- Pipeline Design& Engineering favoriserer en ikke-lineær prototypestil, der lægger vægt på at opbygge en veldefineret liste over funktionelle krav til maskiner til medicinsk udstyr under udvikling.Thomas Edison opfandt ikke lyspæren, men hans arbejde med prototyping af det første glødelamper er et klassisk eksempel på forsøg og fejl.

den produktive opfinder sendte folk til Afrika og Japan på jagt efter tilfredsstillende filamentmateriale, og det ville tage mere end 1.200 eksperimenter, 6.000 prøveplanter og $40.000 for at afsløre den værdsatte glødelampe elektriske pære. Denne prototype (US patent 223.898) med sin filament af karboniseret sytråd brændte i 13,5 timer og tændte hele hans Menlo Park industrial research laboratory.

på den ene side er Edisons opfindelser—han blev udstedt i alt 1.093 patenter—den fuldendte påtegning for hurtigt at gentage for at få det rigtigt. På den anden side har få fremstillingsvirksomheder den luksus at lave utallige fejl i dagens stærkt konkurrencedygtige, hurtigere, bedre og billigere markedsplads.

fremskynde processen

uanset om højteknologiske eller lavteknologiske prototypeprocesser findes i mange former, men involverer typisk udvikling af en indledende version af et produkt med det formål at evaluere designet, løse designproblemer og identificere forbedringsområder, før produktet kommer til udviklingsstadiet. Blandt fordelene ved at se en fysisk version er, at det giver designere mulighed for at udvide eksisterende teknologier og letter næste generations teknologier. Rapid prototyping omfatter i forlængelse heraf et sæt teknologier, der hurtigt og præcist skaber håndgribelige tredimensionelle skalamodeller ved hjælp af computerstøttet design og fremstilling (CAD/CAM) data. CAD-teknologier, kombineret med additive manufacturing (am) – programmer og udstyrsfunktioner, har øget prototypeprocesserne betydeligt. Uvægerligt, hurtig prototyping er forbundet med AM, men større leverandører af brugerdefineret 3D-udskrivning er i stigende grad reengineering deres prototyping tilgange ved at udvide deres tjenester til også at omfatte sprøjtestøbning, metalplader fabrikation og CNC-bearbejdning.

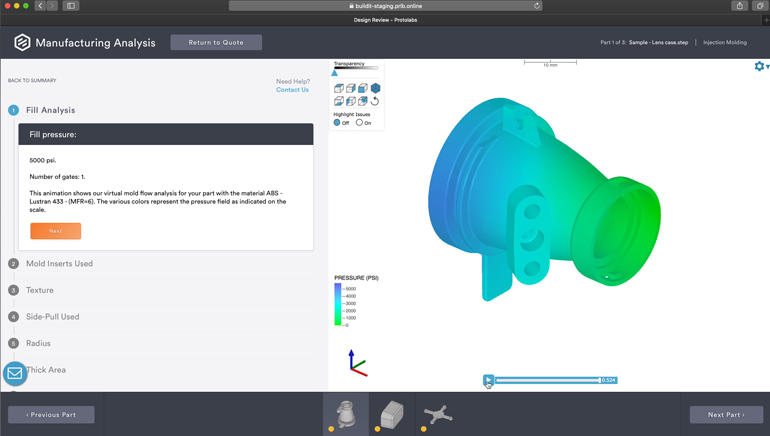

et foreslået ejektorlayout vises i Protolabs’ e-handelsplatform.Protolabs

et foreslået ejektorlayout vises i Protolabs’ e-handelsplatform.Protolabsstigende til udfordringen med at producere 3D-udskrivning, Protolabs, en Ahornslette, minn.- baseret producent af brugerdefinerede prototyper og on-demand produktionsdele, lancerede en e-handelsplatform i Februar, der angiveligt omstrukturerer produktets livscyklus ved at fremskynde online citat, designanalyse og bestilling. “Platformen er fokuseret på at hjælpe med at omdanne designingeniørens ideer—fra det øjeblik de har en ide til at få dem til at gentage, prototyper, komme igennem den rejse—helt til det endelige marked,” sagde Mark Flannery, global product director, e-commerce, hos Protolabs. “Den reelle værdi er at lade (klienter) vide præcis, hvad de vil modtage næsten, før de rent faktisk får det fysisk, fordi det reducerer livscyklussen.”

en af måderne Protolabs imødekommer udviklende behov er ved tilføjelse af en” produktionsanalyse ” -funktionalitet på sin e-handelsplatform. Systemet kan udføre dyb analyse af en tredimensionel model og give feedback om geometrien af en CAD-fil, herunder fremhæve områder, der kan vise sig besværlige og anbefale ændringer for at forbedre fremstillbarheden. “Vi præsenterer alle disse oplysninger til ingeniører, så de kan træffe deres beslutninger om, hvorvidt de skal foretage forbedringer, før (del eller komponent) faktisk fremstilles,” sagde Flannery.

bland tilbudene

intetsteds var behovet for hurtig prototyping mere relevant end når personligt beskyttelsesudstyr såsom N95-masker var mangelvare i starten af coronavirusudbruddet sidste år.

vil Martin, direktør for marketing og kommunikation hos Protolabs, stolt fortæller baggrundshistorien til B2 respirator. Navngivet blandt tidens bedste opfindelser i 2020, var B2 et redesign af en prototype, som mekanisk designingeniør maks.Bock-Aronson tryllede tilbage i 2013 for at bekæmpe luftforurening, sagde Martin. Protolabs understøttede Bock-Aronsons opstart, Breathe99, ved at udvikle den maskinvaskbare åndedrætsværn filterkopper, frontplade substrat og filterhætte, der fjerner 99% af forurenende stoffer.

hold hjulene drejende

tilsvarende viste brugen af fail-fast-metoder til at fremskynde produktudviklingen og give teknisk feedback kritisk for bilindustrien. Ford Motor Company sluttede sig til andre bilproducenter GM og Fiat Chrysler for at bruge sin 3D-udskrivning og produktion til at fremstille hurtige prototyper, fremstille ansigtsskærme og opskalere produktionen af medicinsk udstyr såsom luftrensende åndedrætsværn og ventilatorer. Ford samarbejdede med GE Healthcare for at udnytte designet af Airon Corps FDA-ryddet ventilator og producere 50.000 enheder inden for 100 dage på sit Michigan-anlæg.

denne bedrift med fremstilling var ikke en lille del takket være den hurtige prototypekapacitet og årtiers erfaring med 3D-udskrivning, bemærkede Ellen Lee, teknisk leder af Additive Manufacturing Research hos Ford Motor Company. “Selvom pandemien helt sikkert har ændret den måde, vi samarbejder og netværk på, har disse virtuelle platforme virkelig hjulpet os med at fortsætte med at innovere sammen,” sagde Lee.

hendes arbejde fokuserer på de mange måder, hvorpå additivfremstilling kan skabe nye værdikilder på tværs af virksomheden, samt på at udvikle nye teknologier, der løser huller i at opnå produktion i skala.

Ellen Lee, teknisk leder – Additive Manufacturing Research, Ford Motor Company

Ellen Lee, teknisk leder – Additive Manufacturing Research, Ford Motor Companyhusk på, at Fords supercomputere og state-of-the-art 3D print kapaciteter formørke fælles praksis produktionsstandarder. Lavvolumenproduktion i bilindustrien kan betyde alt fra partistørrelse en til op til titusinder af enheder, og det forklarer, hvorfor bilproducentens højtydende divisionsdesignere, drivaggregat og aerodynamikingeniører kunne stole på avancerede am-prototypeværktøjer til at frigøre den ultimative ydeevne street-legal Mustang Shelby GT500 i 2020.

for en udførelse af denne kaliber skal hver millimeter tælle for at levere nedstyrke, bremse og køle mål. Udviklingstiden blev fremskyndet, og de mest lovende designs blev trykt i løbet af få dage. Aerodynamiske forbedringer blev foretaget, og for at øge præstationens troværdighed måtte simuleringer arbejde i lockstep med fysiske valideringer ved Fords vindtunneler i Michigan og vindskærende vindtunnel i Concord, sagde Lee.

“levering af mere end 700 hestekræfter ved hjælp af 93-oktanbrændstof, maksimering af køling foran er kritisk for Shelby GT500′ s kraftige sporydelse,” sagde Fords pressenote på det tidspunkt. “Ved vidt åben gashåndtag skal kølesystemet udtrække op til 230 kilovatts varmeenergi, nok til at opvarme et dusin hjem. De massive frontbremser afviser yderligere 100 kilovatts varme ved maksimal bremsning, så holdet brugte avanceret 3D-luftstrømsmodellering for at maksimere den samlede afkøling, mens de arbejdede for at minimere påvirkningen på front-end lift og træk.”

afdækning af forenden af Mustang Shelby GT500.Ford Motor Company

afdækning af forenden af Mustang Shelby GT500.Ford Motor CompanyPå tidspunktet for lanceringen kunne Ford prale af, at designteamet sejrede ved at opnå maksimal bagstyrke på 550 lb ved 180 km / t og udnytte Mustang GT4 race-bevist bageste sporfløj til at levere den mest nedstyrke nogensinde på en street-legal Mustang. Hvad angår superbilens bagspoiler-design, kaldet” gyngen”, var avancerede simuleringer og prototypeprocesser ansvarlige for at få køretøjet til at levere 379 lb bageste nedstyrke ved 180 mph.

da bremsesystemet på Shelby performance-køretøjet adskiller sig fra basismodellen, var der behov for et nyt design til netop denne del. Lee sagde, at Ford var i stand til at konvertere fra en metaldel til en plastdel med over 60% reduktion i vægt og var i stand til at reducere kompleksiteten i designet af den originale model, der bestod af en venstrehåndet og en højrehåndet beslag.

I modsætning til traditionelle værktøjsprocesser tillod am-designværktøjer ingeniører at konsolidere delen fra tre dele til en “ambidekstral” del, som kunne bruges enten på førerens eller passagersiden af køretøjet og reduceret kompleksitet og samling. “Vi havde betydelige omkostningsbesparelser sammenlignet med værktøj til denne del,” sagde Lee.

elektrisk parkeringsbremsebeslag på Shelby performance-køretøjet.Ford Motor Company

elektrisk parkeringsbremsebeslag på Shelby performance-køretøjet.Ford Motor CompanyPuttering i sandkassen

bilproducenter opdagede tidligt, at AM kunne ændre den måde, de nærmer sig produktdesign og processer. Fords historie med 3D-udskrivning går tilbage til 1986, da bilproducenten investerede i stereolitografi efter at have købt sin første SLA 3d-printer. Den nye proces ville skabe en række forskellige dele, sætter scenen for yderligere am-investeringer i smeltet aflejringsmodellering, selektiv lasersintring og 3D-Sandprint.

“i 2004 skyldtes et betydeligt skift i motorprototyping introduktionen af sandtryk eller hurtig sandstøbning, hvilket yderligere reducerede vores designtid til nye motordesign,” sagde Lee. Værdien var ikke nødvendigvis i evnen til at støbe metaldele til slutbrug, men til prototyping af nyt motordesign, da det tillod Ford at bruge det samme materiale til at støbe aluminiumet, eller hvilket materiale der ville blive brugt til produktionsmotoren uden at have et værktøj, sagde Lee.

i 2014 testede bilproducenten ydeevnen for AM-trykte genstande for at se, hvad processen kan levere til et print-klar værktøj. Dette forskningsområde dedikeret til prototypeværktøjer er relativt billigere og hurtigere at producere, sagde Lee. Evnen til direkte udskrivning vokser også. “Når vi udvikler nye materialer, der opfører sig mere som materialer af produktionskvalitet og ydeevnen for de trykte dele, kan vi udvide prototype funktionel test yderligere langs processen,” sagde Lee.

AM-processer har potentialet til at formørke de traditionelle metoder til at fremstille en prototype af et værktøj—skære det af et materiale, der er billigere end stål, såsom aluminium, og støbe delene til prototypetest, før et endeligt hårdt værktøj kan skæres til produktion. Prototyper kan nu bruges til at teste næsten alle dele af køretøjet, da de bruges til at måle anvendelighed, styrke og popularitet af nye designs.

mens traditionelle værktøjsmetoder kan tage måneder og samle ublu omkostninger, kan hurtige prototyper af 3D-trykte dele produceres i løbet af få dage til lave omkostninger. “Udvidelse af mulighederne i 3D-udskrivningsteknologier kan potentielt give afkald på at lave et prototypeværktøj helt,” sagde Lee.

en 3D-printet frontgrill.Ford Motor Company

en 3D-printet frontgrill.Ford Motor Company Design for Manufacturability

for Aaron Moncur, administrerende direktør for Pipeline Design& Engineering, en af begrænsningerne ved hurtig prototyping er, at det ikke nødvendigvis er den bedste metode til validering af en ny løsning. Men dyderne ved lave omkostninger og hastighed kan opveje dyre, arbejdskrævende støbning eller bearbejdning af blødt værktøj, sagde han, især hvis prototypen er beregnet til at verificere et design og en funktion, og når den ikke er beregnet til produktion.

Med kun 10 ansatte, Tempe.- baserede selskab Moncur startede i 2009 giver produktudvikling tjenester, primært med fokus på automatisering udstyr og testmaskiner til medicinsk udstyr virksomheder. “Det meste af det arbejde, vi har udført, især i de sidste seks år, har omfattet CNC-bearbejdet aluminium,” forklarede Moncur. “Næsten meget hvert udstyr, vi udvikler, skal holde en enhed i den. Denne type arbejde er ofte afhængig af store, tykke, tunge dele i modsætning til forbrugerprodukter, som karakteristisk ville have tyndvæggede sprøjtestøbte plastdele.”

Aaron Moncur, administrerende direktør, Pipeline Design & Engineering

Aaron Moncur, administrerende direktør, Pipeline Design & Engineering Pipeline ‘ s prototypeproces kan karakteriseres som en progression af design af rørledninger&

når et tidligt stadium koncept er genereret, og feedback fra klienten er blevet indarbejdet, begynder arbejdet med mere detaljeret design og ingeniørarbejde. “Det er stort set en CAD-operation, hvor vi bruger uger eller måneder på at udføre alt det detaljerede designarbejde,” sagde Moncur. Leverancen ender normalt som en kombination af bearbejdede dele og trykte dele

Når projektet går ind i indkøbsfasen, træffes der en beslutning om enten at udskrive dele internt eller at arbejde med maskinbutikspartnere til CNC forskellige komponenter. “Vi modtager alt tilbage i Vores anlæg og udfører montering og funktionel validering for at sikre, at alt fungerer korrekt, og så leverer vi udstyret,” sagde Moncur.

i en applikation blev Pipeline bestilt til at designe et sæt armaturer til funktions-og egenskabstest udført på optiske medicinske katetre. Moncur forklarede, at holdere er udviklet til at placere enheden på et meget præcist sted i forhold til andet udstyr og testværktøjer, der omgiver det. “Mekanisk positionering af enheden skal gentages, så der er et niveau af præcision involveret,” forklarede Moncur. “Historisk set havde vi dem lavet af CNC – bearbejdet aluminium, som typisk ville koste $2.500 til $3.000 og tage to til tre uger for at få delen bearbejdet. “vi startede 3D-udskrivning med kontinuerlig kulfiber, hvilket gjorde delene næsten lige så stærke som aluminium,” tilføjede han. “Nu, i stedet for tre grand og venter tre uger på at få en af disse indehavere, bruger vi en dag eller to på at udskrive dem, og kunden kan betale $500 i stedet for $2.500. De er meget hurtigere, meget billigere og lige så funktionelle som de CNC-bearbejdede aluminiumversioner.”

Valider tilgangen

Pipeline’ s prototyping tilgang er bestemt mindre automatiseret end Protolabs ‘ digitale platform. Men det er på ingen måde mindre robust; ved Pipeline er det kun halvdelen af kampen at have en levedygtig prototype, og at få ingeniørhold til at oversætte brugerbehov til mekaniske krav for at skabe Testarmaturer og kvalifikationsudstyr, der er nødvendigt for at validere produktets ydeevne, er en streng øvelse.

Flannery påpegede, at Protolabs automatiserede proces har udviklet sig gennem sin erhvervelsesstrategi i løbet af 20 år—fra et indledende fokus på sprøjtestøbning og hurtig sprøjtestøbning, gennem opkøb og fusionerede tjenester inden for sprøjtestøbning, CNC-fremstilling, 3D-udskrivning og metalplader. Protolabs digitale citationsplatform bringer mere konsistens på tværs af alle disse tjenester. Udbetalingen, sagde Flannery, er, at kundefokus er skiftet fra at beslutte, hvilken fremstillingsproces eller service der skal bruges, til at fokusere på, hvad der er det bedste resultat.

Mark Flannery, global product director, ProtolabsProtolabs

Mark Flannery, global product director, ProtolabsProtolabs“vores kunder har stadig de oprindelige behov—hvor en enkelt ingeniør arbejder på en enkelt del, og de er prototyper og er fokuseret på en enkelt fremstillingsproces,” sagde Flannery. “Men nu har vi også teams af ingeniører, der laver flere dele på tværs af flere tjenester, og de laver prototyper og produktion og on-demand fremstilling.”

Fords Lee er enig i, at rapid prototyping skal være en del af det samlede produktionsværktøjssæt. “Jeg ser meget mere fokus i branchen omkring at bruge additivfremstilling til forskellige applikationer i bilindustrien,” sagde hun.

Lee er enig i, at forhindringer forbliver, når det kommer til fremstilling af dele af produktionskvalitet. Overgangen til højvolumenproduktion står højt på en liste over begrænsninger; hurtig prototyping kan være dyr, materialeegenskaber kan ikke altid matches, nogle nøglefunktioner kan stadig ikke prototypes, og processen kræver kvalificeret arbejdskraft. Skalering til direkte trykte dele kan være kapitalintensiv, hun sagde. Form, pasform og funktion ofres ofte i fremstillingsprocesser, når højt udbytte prioriteres.

med unikke tilgange til produktion, Ford, Pipeline og Protolabs har hver orkestreret ikke-lineære prototyping stilarter. Hvis Fords hensigt er at fremme de Am-prototypeteknologier, der er nødvendige for at øge produktionen, Protolabs og Pipeline er bøjet på at skabe kundeforhold, der fremmer udvælgelsen af prototyper, hvor troskab matcher designprocessen.

Redaktørens Note: Machine Design ‘ s kvinder inden for videnskab og teknik (klog) hub samler vores dækning af kønsrepræsentationsproblemer, der påvirker ingeniørfeltet, ud over bidrag fra kvindelige forfattere og emneeksperter inden for forskellige underdiscipliner. Klik her for mere.

Leave a Reply